写在前面

什么是PPAP

PPAP (ProductionPart Approval Process) 是汽车及航空航天行业用于批准生产件的一个流程。对于汽车行业,PPAP要求由AIAG主导的《PPAP手册》进行规范。

02

PPAP的目的

PPAP流程的目的是用以确认组织(供应商):

是否正确理解顾客的设计要求和规范;

是否能持续生产满足顾客规范产品;

是否满足顾客产能(节拍)要求。

03

PPAP过程要求(本文重点)

A. 试生产要求

对于生产件,用于PPAP 的产品,必须取自有效的生产(Significant Production Run)。该生产过程必须是1 小时到8 小时的量产,且规定的生产数量至少为300件连续生产的零件,除非有经授权的顾客代表的另行规定。

该Significant Production Run,必须在生产现场使用与量产环境同样的工装、量具、过程、材料和操作人员。来自每个生产过程的零件,如:可重复的装配线和/或工作站、一模多腔的模具、成型模、工具或模型的每一位置,都必须进行测量,并对代表性零件进行试验。

B. 文件要求

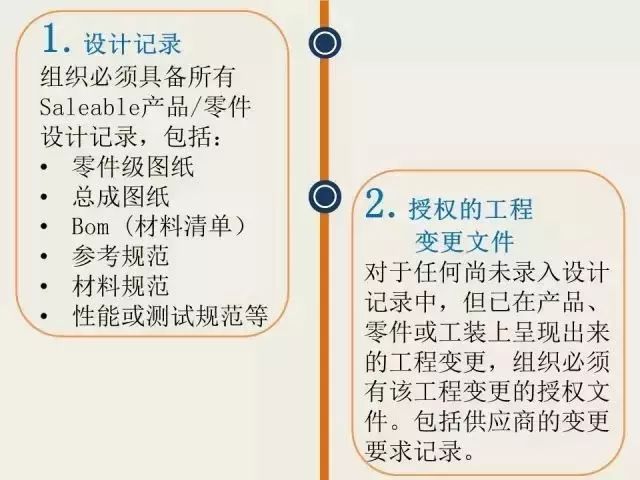

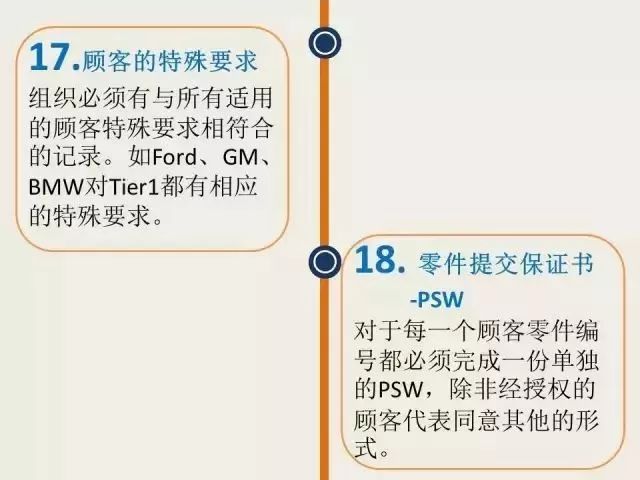

按AIAG PPAP手册要求,一个完整的PPAP包需要包含18项,如下:

04

PPAP适用性

PPAP 必须适用于提供生产件、服务件、生产原料或散装材料的组织的内部和外部现场。

一般散装材料不要求PPAP,但如果顾客有特殊要求则应按具体要求执行。

05

何时需提交PPAP

PPAP提交可能发生在产品生命周期的任何时间点,包括:

1.一种新的零件或产品(即:以前未曾提供给某个顾客的某种零件、材料或颜色);

2.对以前所提供不符合零件的纠正;

3.由于设计记录、规范或材料方面的工程变更从而引起产品的改变;

4.任何现有产品的设计或过程发生变更时。

06

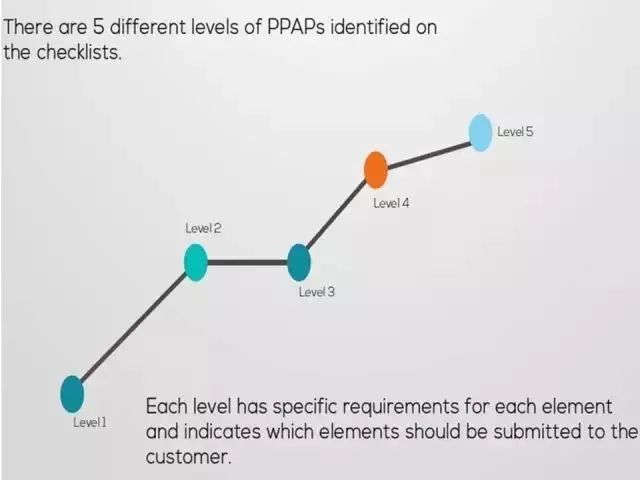

PPAP提交等级

按AIAG PPAP手册要求,PPAP一共5个提交等级,但不管顾客要求提交哪一个等级,供应商在其现场须完成PPAP 18项的所有内容。

等级1--仅向顾客提交保证书(对指定的外观项目,提供一份外观批准报告);

等级2--向顾客提交保证书和产品样品及有限的相关支持资料;

等级3-- 向顾客提交保证书和产品样品及完整的相关支持资料;

等级4 --提交保证书和顾客规定的其他要求;

等级5--保证书、产品样品以及全部的支持数据都保留在组织制造现场,供审查时使用。

07

市场是检验质量的唯一标准

市场是检验质量的唯一标准!

对于生产件,用于PPAP 的产品,必须取自有效的生产(Significant Production Run)。该生产过程必须是1 小时到8 小时的量产,且规定的生产数量至少为300件连续生产的零件,除非有经授权的顾客代表的另行规定。

PPAP 的产品,必须取自有效的生产!

PPAP细则全面解读,收藏起来留着慢慢学!

总则

-

新零件或产品(以前从未提供给顾客的特殊零件、材料或颜色)。 -

对以前提交零件的不符合之处进行了纠正。 -

由于设计记录、技术规范或材料方面的工程更改所引起的产品更改。 -

第I.3节要求的任何一种情况。

PPAP的过程要求

-

1小时至8小时的生产,且至少为300件连续生产的部件,除非顾客授权的质量代表另有规定。 -

使用与生产环境同样的工装、量具、过程、材料和操作工进行生产。 -

每一独立生产过程制造的零件,如相同的装配线和/或工作单元、多腔冲模、铸模、工装及仿形模的每一腔位的零件都必须进行测量,并对代表性的零件进行试验。

-

供应商必须满足所有规定要求,如设计记录、规范,对于散装材料,还需要有散装材料要求的审核清单。 -

任何不符合要求的检测结果都会成为供应商不得提交零件、文件和/或记录的理由。 -

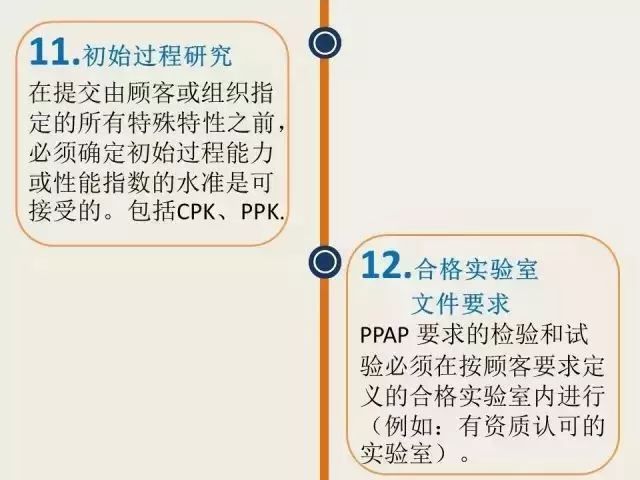

PPAP的检验和试验必须由有资格的实验室完成。所使用的商业性/独立的实验室必须是获得认可的实验室机构。 -

供应商委托商业性实验室做试验时,必须用带有实验室名称的报告格式或是采用正规的实验室报告提交试验结果。报告中必须填写清楚实验室名称、试验日期、试验所采用的标准。对任何试验结果只笼统性地描述其符合性是不可接受的。 -

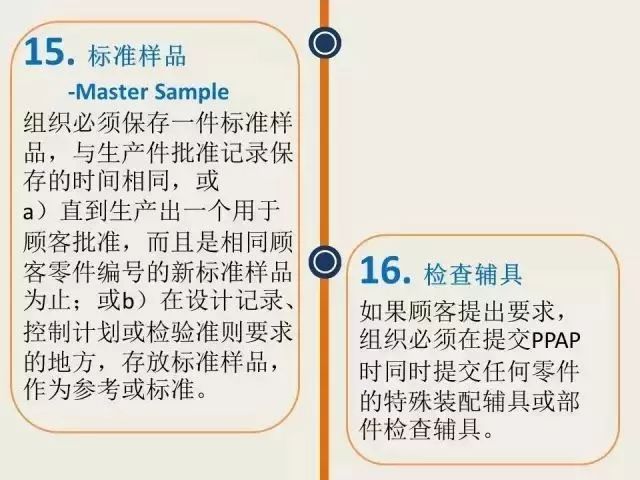

无论零件的提交等级如何,供应商必须对每个零件或同族零件保存相应的记录。这些记录必须在零件的PPAP文件中列出,或在该类文件中有所说明,并随时备查。 -

供应商若想获得例外或偏离PPAP要求,必须事先得到顾客产品批准部门的认可。

-

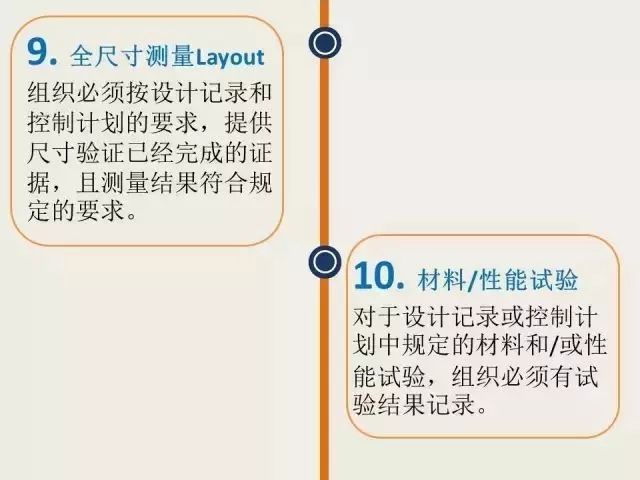

提供尺寸验证已经完成,以及其结果表明符合规定要求的证据 -

标明设计记录的日期、更改等级和全尺寸结果清单、经批准的工程更改文件。 -

在所测量的零件中指定一件为标准样件。 -

在所有的辅助文件上记录更改的等级、绘图日期、供应商名称和零件编号。 -

供应商必须提供每个独立的加工过程尺寸结果。

-

试验零件的设计记录更改级别、编号、日期和试验技术规范的更改级别。 -

进行试验日期。 -

材料分供商的名称,以及当顾客提出要求时,注明他们在顾客批准的分供商名单上的材料供方代码号。

-

试验零件的设计记录更改级别、编号、日期、试验零件依据的技术规范更改级别。 -

还未体现在设计记录的授权工程更改文件。 -

进行试验的日期。

-

对于顾客或供应商指定的所有特殊特性,必须在提交之前确定其初始工序能力或性能是可接受的。 -

供应商必须进行系统分析来了解测量误差对研究测量结果的影响。

-

指数值>1.67该过程目前满足顾客要求。批准后开始生产并执行控制计划。 -

1.33≤指数值≤1.67 该过程目前可接受,但可能还需要一些改进。与顾客联系并评审结果。如果在开始批量生产之前没有改进,则需要更改控制计划。 -

指数值<1.33>该过程目前没有达到满足顾客要求的接收准则。评审分析结果请与相关的顾客代表联系。

顾客通知和提交要求

-

和以前批准的零件或产品相比,使用了其它不同的制造或材料; -

使用新的或改进的工装(不包括易损工装)、模具、铸模、模型等,包括附加的或替换用的工装; -

在对现有的工装设备进行翻新或重新布置之后进行生产; -

生产是在工装和设备转移到不同的工厂或在一个新增的厂址进行的; -

分供应商对零件、非等效材料、或服务(如:热处理、电镀)的更改,从而影响顾客的装配、成型、功能、耐久性或性能的要求; -

在工装停止批量生产达到或超过12个月以后重新启用而生产的产品; -

涉及由内部制造的,或由供应商制造的生产件的产品和过程更改。这些部件会影响到适销产品的装配性、成型、功能、性能和/或耐久性; -

试验/检验方法更改、新技术采用(不影响接受准则)。 -

仅适用于散装材料:

-

新的或现有的分供应商提供的具有特殊特性的原材料的新货源; -

在没有外观规范的情况下,产品外观属性的更改; -

在相同的过程中变更了参数(属已批准的产品的PFMEA参数以外部分,包括包装); -

已批准产品的DFMEA(产品组成、成分等级)以外部分的更改。

-

新的零件或产品(例如:以前未曾提供给某顾客的一种特定的零件、材料、或颜色); -

对以前提交零件的不符合进行纠正; -

关于生产产品/零件编号的设计记录、技术规范、或材料方面的工程更改; -

只对散装材料:对于供应商来讲,在产品上采用了以前未曾用过的新的过程技术。

-

对部件及图纸的更改,内部制造或由分供应商制造,不影响到提供给顾客产品的设计记录; -

工装在同一工厂内移动(用于等效的设备,过程流程不改变,不拆卸工装),或设备在同一工厂内移动(相同的设备、过程流程不改变); -

设备方面的更改(具有相同的基本技术或方法的相同的过程流程); -

同样的量具更换; -

重新平衡操作工的作业含量,对过程流程不引起更改; -

导致减少PFMEA的RPN值的更改(过程流程没有更改); -

只对散装材料:

-

对批准产品DFMEA(配方范围、包装设计)更改; -

对PFMEA(过程参数)的更改; -

不会严重影响到特殊特性(包括在批准的规范限值内改变目标值点)的更改; -

对批准的商品成分的更改(在化学提纯服务(CAS)系列中CAS数字没有改变); -

生产不涉及特殊特性的原材料的分供应商生产现场发生变化; -

不涉及特殊特性的原材料的新货源; -

加严的顾客/销售接受容差限值。

顾客提交要求-证明的等级

-

等级1-只向顾客提交保证书(对指定的外观项目,还应提供一份外观批准报告); -

等级2-向顾客提交保证书和产品样品及有限的支持数据; -

等级3-向顾客提交保证书和产品样品及完整的支持数据; -

等级4-提交保证书和顾客规定的其它要求; -

等级5-在供应商制造厂备有保证书、产品样品和完整的支持性数据以供评审。

-

S =供应商必须向指定的顾客产品批准部门提交,并在适当的场所,包括制造场所,保留一份记录或文件项目的复印件。

-

R =供应商必须在适当的场所保存,顾客代表有要求时应易于得到。

-

*=供应商必须在适当的场所保存,并在有要求时向顾客提交。

零件提交状态

-

已明确了影响生产批准不合格的根本原因; -

已准备了一份顾客同意的临时批准措施计划。为获得“完全批准”需再次提交。

记录保存

-

零件名称 -

顾客零件编号:工程签发的最终零件名称和编号。 -

安全/法规项:若零件图上注明为安全/法规项,则选择“是”,否则为“否”。 -

工程图样更改等级和批准日期:说明更改的等级和提交日期。 -

附加的工程更改:列出所有在图样上没有纳入的,但已在该零件上体现的,并已批准的工程更改。 -

图纸编号:规定提交的顾客零件编号的设计记录。 -

采购订单代号:依据采购订单填入本代号。 -

零件重量:填入用千克表示的零件实际重量,精确到小数点后四位。 -

检查辅具代码:如果辅助工具用于尺寸检验,应填入其代号。 -

工程更改等级和批准日期。

-

供应商名称和供应商代码:填入在采购订单上指定的制造厂址代码。 -

供应商制造厂地址:填入零件生产地的完整的地址。

-

提交类型:选择提交类型,并在相应的方框上划“√”。 -

顾客名称:填入公司名称和分部或工作组。 -

买方名称:和买方的代码:填入买方名称和代码。 -

适用范围:填入年型、车辆名称、或发动机、变速器等。

-

选择合适的项目,并在相应方框上划“√”,包括尺寸、材料试验、性能试验、外观评价和统计数据。 -

选择合适的项目,并在相应方框上划“√”。如果是“否”,应在下面“说明”栏中进行解释。 -

说明:提供关于提交结果的详细说明;适当时,可在附件中进行附加解释。 -

在证实了各项结果符合所有顾客要求及顾客所要求的所有文件全部准备妥当后,供应商负责人必须对声明的内容进行签批,并提供职务、电话号码和传真号码。仅供顾客使用不填。

-

零件号:零件统一编号。 -

图样号:如果与零件号不同,应填写绘有该零件的图样号。 -

适用范围:填入使用该零件的车型的代号或其它项目名称。 -

零件名称:填写按该零件图样已经完工的零件名称。 -

买方代码:填入具体购买此零件的买方代码。 -

工程更改水平日期:工程更改水平和本次提交的工种更改日期。 -

供应商名称:负责提交的供应商(也适用分供应商) -

制造地点:制造和组装零件的地点。 -

供应商代码:顾客指定的供应商生产和组装零件的地点的代码。 -

提交原因:选择合适项目解释本次提交的原因,在相应的方框上划“√”。 -

供应商的表面加工资料:列出所有第一层表面加工工具、磨料来源、磨粒类型、纹理以及用来检查的光泽度标准样品。 -

表面预处理评价:由顾客所有代表完成(GM公司不使用) -

颜色标注:填入字母和数字或数字表示颜色的识别号。 -

三色数据:对提交的零件,列出与顾客认可的标准样品相比的(色度计)数据。 -

标准样品代号:填入字母和数字式的标准识别号(福特汽车公司不使用)。 -

标准样品批准日期:填入标准样品批准的日期。 -

材料类型:标明第一层表面处理和基底(如:油漆/ABS)。 -

材料来源:标明第一层表面抛光和基底的供应商。如:Redspot/DOW公司。