卡扣紧固是塑胶件装配方式中最简单、最快速、成本最低以及最环保的紧固工艺,卡扣装配时无须使用螺丝刀、电批等辅助工具,装配过程简单,只需一个简单的插入动作即可完成两个或多个零件的紧固。

从装配效率、产品成本和环保等角度来看,卡扣紧固是所有塑胶件紧固工艺之中最值得推荐的!

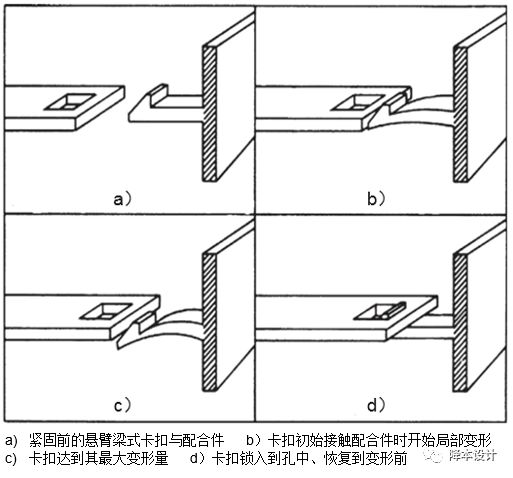

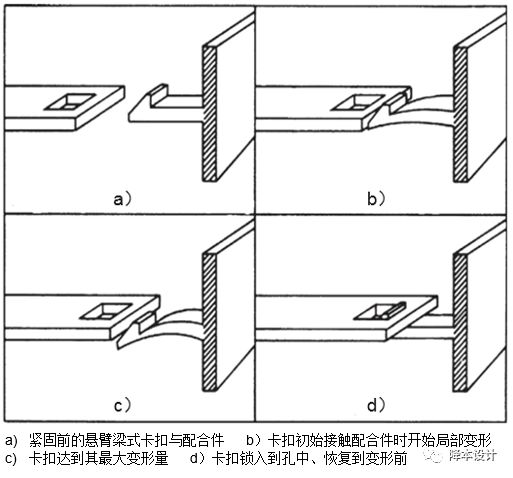

卡扣紧固是利用塑胶材料的弹性把两个零件紧固在一起。

卡扣紧固的优点是:

卡扣紧固的缺点是:

-

由卡扣引起的倒扣会使得模具结构复杂

-

易出现一些常见的的不良,如卡扣组装不到位或习惯性的空装

-

卡扣成型很难做到完全密合,组装后在重力的作用下经常会有一些蠕动

-

如果卡扣设计不合理或较弱会影响到产品的质量和可靠性

卡扣有多种分类方式。根据卡扣的形状,常用的卡扣可以分为直臂卡扣、圆周卡扣和球形卡扣等。

在进行卡扣设计之前,需要了解以下重要因素:

-

使用塑胶材料的机械性能;

-

要装配和拆卸的次数;

-

装配过程中卡扣能够承受的应力和应变;

-

装配后作用于卡扣的机械压力。

(1)卡扣的尺寸。卡扣的尺寸需要保证卡扣具有足够的强度和弹性,使得卡扣在装配或拆卸过程中不会发生折断而失效,因此合理的卡扣尺寸设计至关重要。一个典型的直臂卡扣尺寸设计如图所示。

β≈80°~90°用于需很大外力的不可拆卸的装配;

卡扣的厚度和高度是决定卡扣的强度和弹性的主要因素。卡扣厚度太薄则强度弱,卡扣不能承受较大的组装力;卡扣厚度太厚则卡扣没有弹性,会因为在装配过程中没有足够的偏移量而发生折断,同时卡扣对应的塑胶璧容易出现缩水缺陷。

不同的塑胶材料因为其弹性模量等参数不同,其卡扣的尺寸会有所不同,可以通过相关的公式计算出所需要的卡扣尺寸。当然,最好的办法是通过有限元分析来验证卡扣的尺寸设计是否满足受力需求。

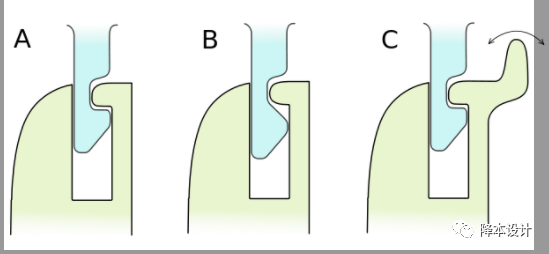

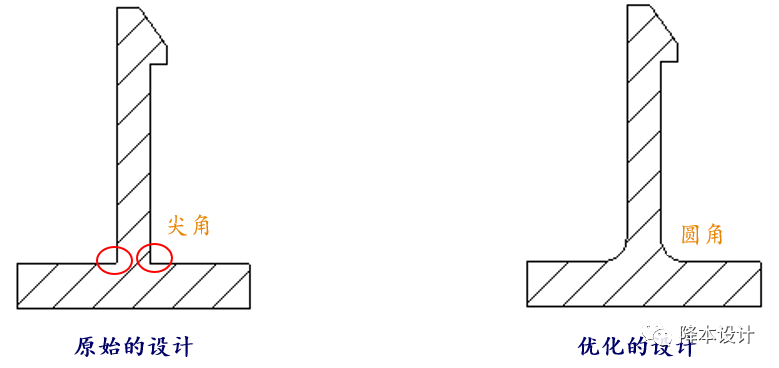

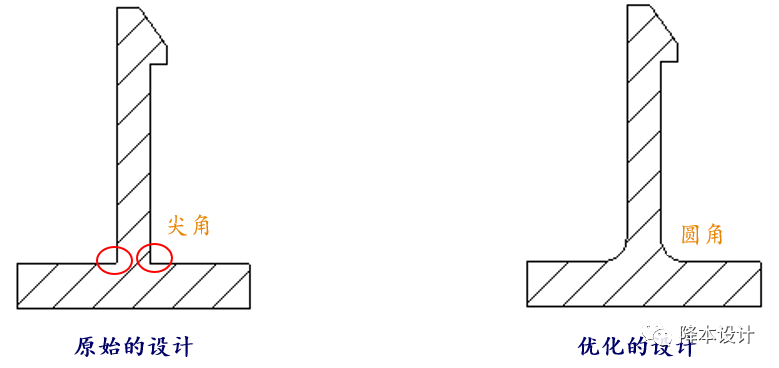

(2)卡扣根部增加圆角、避免应力集中。卡扣最常见的失效方式是由于卡扣根部与零件壁尖锐连接,从而导致卡扣根部应力集中以至于在装配或拆卸过程中发生断裂。因此卡扣根部需要避免尖角,至少保证卡扣厚度一半大小的圆角。

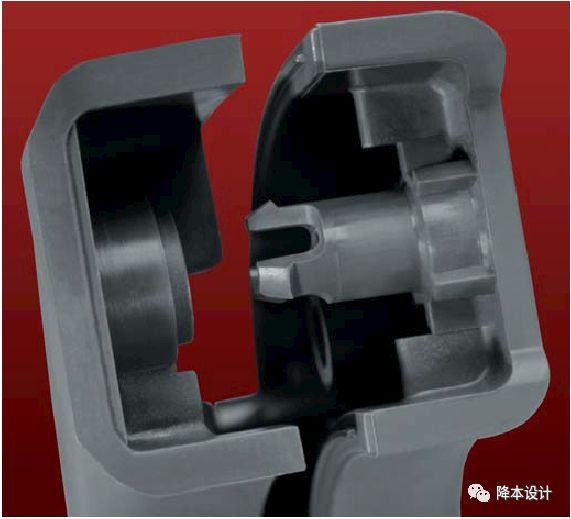

(3)卡扣均匀分布。如果两个零件之间通过卡扣配合,那么卡扣需要均匀的设置在零件的四周,以均匀承受载荷。如果零件容易发生变形,可以考虑让卡扣靠近零件容易变形的地方,例如零件的角落处。

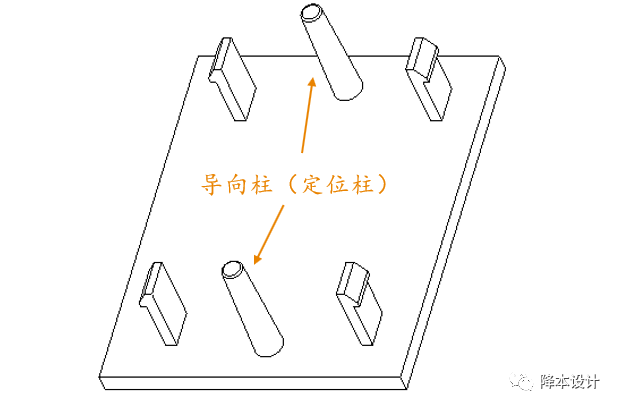

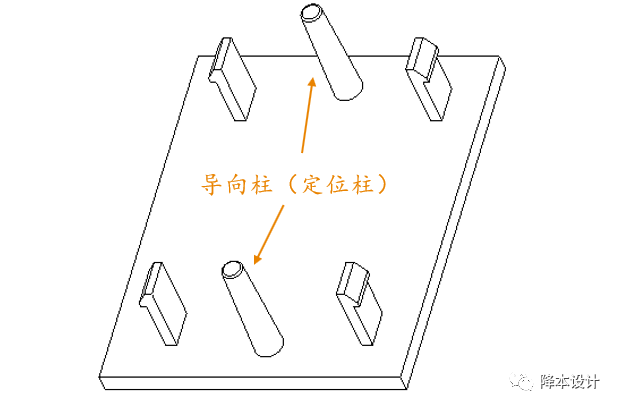

(4)使用导向柱或定位柱辅助零件装配和保证装配尺寸精度。零件之间如果完全通过卡扣配合,由于卡扣尺寸精度较低,很难保证零件之间的装配精度要求,这是卡扣装配的缺点。此时,可以通过增加定位柱和定位孔来保证零件之间的装配尺寸和提高装配精度。

使用定位柱和定位孔还有另外两个好处。其一,在两个零件装配过程中,适当高度的定位柱和定位孔先于卡扣装配特征之间接触(也就是说,塑胶件上的定位柱高度高于卡扣的高度),可以为零件的装配过程提供导向,提高装配效率,此时定位柱的作用就起着导向的作用;其二,使用定位柱可以有效避免由于粗暴装配动作而发生的卡扣损坏。

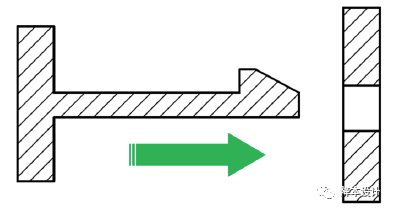

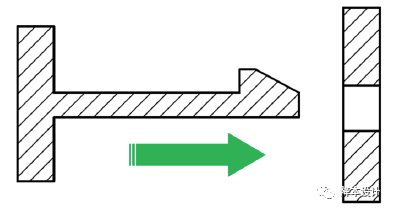

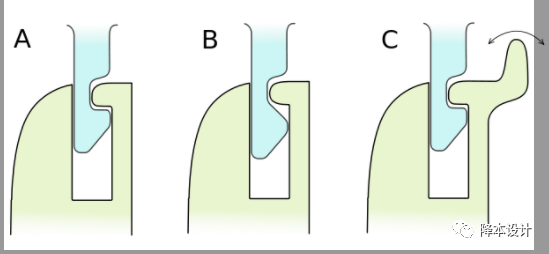

(5)卡扣设计避免增加模具复杂度。不合理的卡扣设计很容易增加注塑模具的复杂度,如图所示的原始设计中,零件需要侧向抽芯机构,增加模具成本。适当的卡扣设计优化就能简化模具结构,如优化的设计所示,在卡扣根部开孔就可避免倒扣,注塑模具不需要侧向抽芯机构,简化了模具结构。

(6)卡扣设计需要考虑模具修改的方便性。卡扣设计一般需要经过多次的设计修改包括修改卡扣的长度、厚度、偏移量等才能满足零件的装配要求,因此,卡扣的设计尺寸可以稍微偏小,而不是一次性的把卡扣的尺寸做足,为之后的模具修改提供方便。