降低塑胶件内应力

2019-11-15 15:42:47

74篇

作品

316

总阅读量

文章很长,如不想看理论部分可直接跳到第5部分“如何降低塑胶件内应力”,如需下载“塑胶件开裂”相关资料请拉到最后。

塑胶件内应力是指在塑料熔融加工过程中由于受到大分子链的取向和冷却收缩等因素影响而产生的一种内在应力。

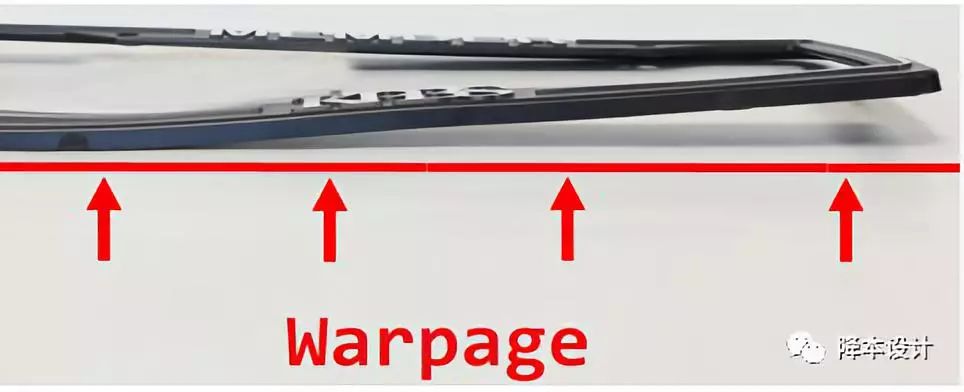

内应力的本质为大分子链在熔融加工过程中形成的不平衡构象,这种不平衡构象在冷却固化时不能立刻恢复到与环境条件相适应的平衡构象,实质为一种可逆的高弹形变,而冻结的高弹形变平时以位能情势储存在塑胶件中,在合适的条件下,这种被迫的不定的构象将向自在的稳固的构象转化,位能改变为动能而开释。当大分子链间的作用力和相互缠结力蒙受不住这种动能时,内应力平衡即受到破坏,塑胶件就会产生应力开裂及翘曲变形等现象。

几乎所有塑胶件都会不同程度地存在内应力,尤其是通过注塑成型加工的塑胶件的内应力更为明显。内应力的存在不仅使塑胶件在贮存和使用过程中出现翘曲变形和开裂,也影响塑料制品的力学性能、光学性能、电学性能及外观质量。因此,必须找出内应力产生的原因及消除内应力的办法,最大程度地降低塑胶件的应力,并使内应力在塑胶件上尽可能均匀地分布,避免产生应力集中现象,从而改善塑胶件的力学、热学等等性能。

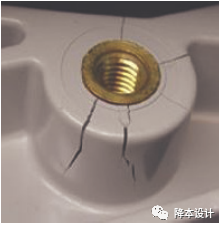

因为应力的存在,在受到外界作用后(如移印时接触到化学溶剂或者喷漆后端时高温烘烤),会诱使应力释放而在应力残留位置开裂。

为什么西瓜很容易打开,这就是因为存在内应力。塑胶件因为内应力而造成开裂的道理同开西瓜是同样一个道理。

因为残留应力的存在,因此产品在室温时会有较长时间的内应力释放或者高温时出现短时间内残留应力释放的过程,同时产品局部存在位置强度差,产品就会在应力残留位置产生翘曲或者变形问题

因为应力的存在,在塑胶件放置或后处理的过程中,如果环境达到一定的温度,塑胶件尺寸就会因应力释放而发生变化。

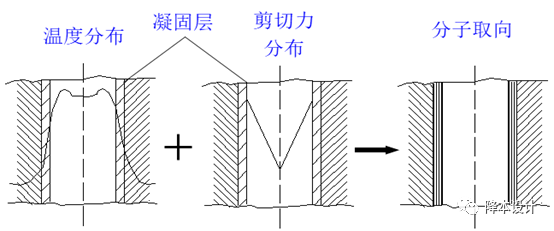

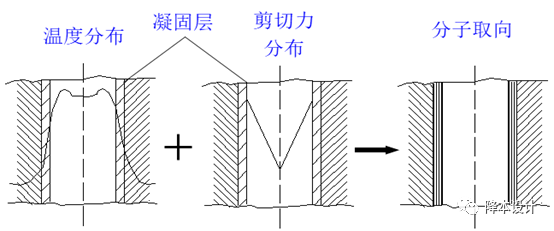

取向内应力是塑料熔体在流动充模和保压补料过程中,大分子链沿流动方向排列定向构象被冻结而产生的一种内应力。取向应力产生的详细过程为:近流道壁的熔体因冷却速度快而造成外层熔体粘度增高,从而使熔体在型腔核心层流速远高于表层流速,导致熔体内部层与层之间受到剪切应力作用,产生沿流动方向的取向。取向的大分子链解冻在塑胶件内也就象征着其中存在未松弛的可逆高弹形变,所以说取向应力就是大分子链从取向构象力求过渡到无取向构象的内力。用热处理的方式,可降低或排除塑胶件内的取向应力。

塑胶件的取向内应力分布为从制品的表层到内层越来越小,并呈抛物线变化。

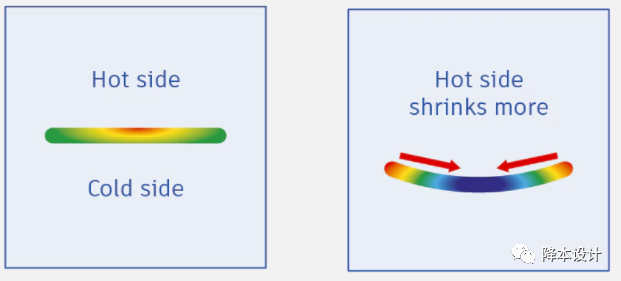

收缩内应力是塑胶件冷却时不均匀收缩引起的。因内外收缩不均而产生的收缩应力主要靠减少塑胶件内外层冷却降温速率的差别来降低。

带金属嵌件的塑胶件成型时,嵌件周围的料层由于两种材料线膨胀系数不等而出现收缩应力,可通过预热嵌件降低应力。这两种内应力主要是由于收缩不均而产生的,也属于收缩应力 。

加工结晶塑胶件材料时,常常因各部分结晶结构和结晶度不等而出现结晶应力。模具温度是影响结晶过程的最主要的工艺因素,降低模具温度可以降低结晶应力。

这种内应力主要与开模条件和模具顶出机构的设计有关。正确选择开模条件使开模前的模腔压力接近于零,根据塑胶件的结构和形状设计合理的顶出机构,使制件顶出时不致变形,是可以将这种形式的内应力减少到不会影响塑胶件力学性能的限度以内的。

分子链刚性越大,熔体粘度越高,聚合物分子链运动性差,因而对于产生的可逆高弹形变恢复性差,易产生残余内应力口例如,一些分子链中含有苯环的聚合物,如PC、PPO、PPS等,其相应塑胶件的内应力偏大。

分子链的极性越大,分子间相互吸引的作用力越大,从而使分子间互相挪动艰苦增大,恢复可逆弹性形变的程度减小,导致残余内应力大。例如,一些分子链中含有羰基、酯基、睛基等极性基团的塑料种类,其相应塑胶件的内应力较大。

大分子侧基取代基团的体积越大,则妨害大分子链自由活动导致残余内应力加大。例如,聚苯乙烯取代基团的苯基体积较大,因而聚苯乙烯塑胶件的内应力较大。几种常见聚合物的内应力大小次序如下:

PPO>PSF>PC>ABS>PA6>PP>HDPE

降低塑胶件内应力需要从塑胶材料选取、塑胶件设计、注塑模具设计和注塑成型工艺参数设置等四个方面进行。

(这是一条万能法则,任意的塑胶件问题都需要从这四个方面入手)

聚合物分子量越大,大分子链间作用力和缠结程度增添,其塑胶件抗应力开裂能力较强;聚合物分子量分布越宽,其中低分子量成分越大,轻易首先造成微观撕裂,造成应力集中、塑胶件开裂。

聚合物内的杂质等于应力的集中体,又会降低塑料的原有强度,应将杂质含量减少到最低程度。

易出现应力开裂的树脂与适宜的其它树脂共混,可降低内应力的存在程度。例如,在PC中混入适量PS,PS呈近似珠粒状分散于PC连续相中,可使内应力沿球面分散缓解并禁止裂纹扩大,从而达到降低内应力的目的。再如,在PC中混入适量PE, PE球粒外沿可形成关闭的空化区,也可适当降低内应力。

用增强纤维进行增强改性,可以降低塑胶件的内应力,这是因为纤维缠结了良多大分子链,从而提高应力开裂能力。例如,30%GFPC的耐应力开裂能力比纯PC提高6倍之多。

在结晶性塑料中参加相宜的成核剂,可以在其塑胶件中形成很多小的球晶,使内应力降低并得到分散。

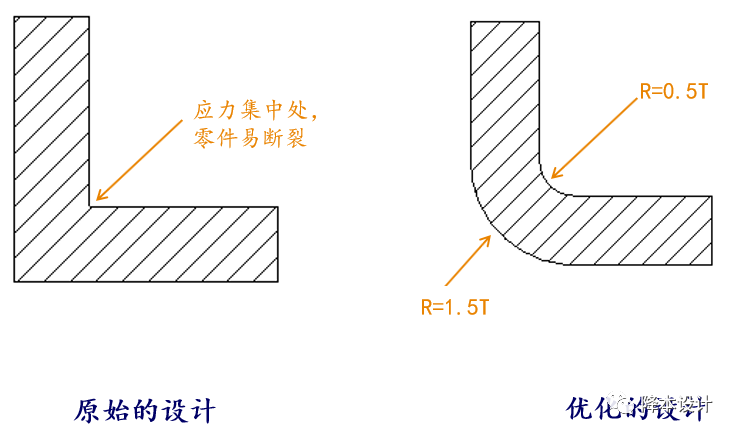

在具体设计塑胶件时,为了有效地分散内应力,应遵守这样的准则:塑胶件形状应尽可能保持连续性,防止锐角、直角、缺口及忽然扩展或缩小。

对于塑胶件的边沿处应设计成圆角,其中内圆角半径应大于相邻两壁中薄者厚度的70%以上;外圆角半径则根据塑胶件形状而肯定。理想的内圆角半径应有壁厚的1/4以上。外圆角半径可取壁厚的1.5倍。

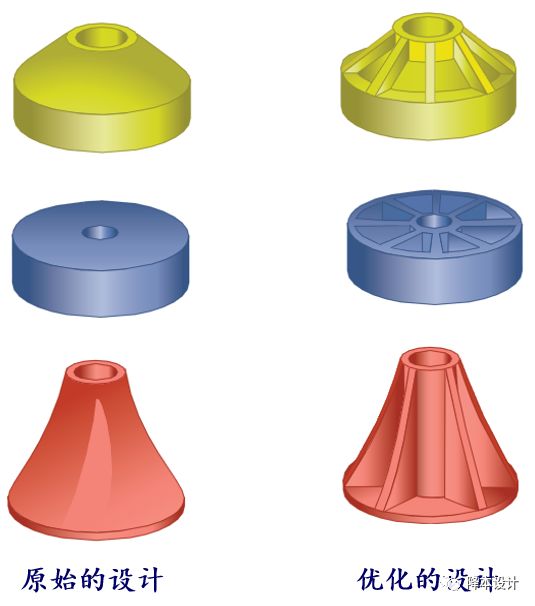

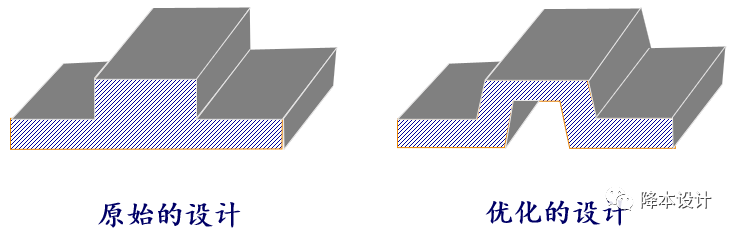

对于壁厚相差较大的部位,因冷却速度不同,易产生冷却内应力及取向内应力。因此,应设计成壁厚尽可能匀称,如必需壁厚不平均,则要进行壁厚差别的渐变过渡。

塑料与金属的热膨胀系数相差5~10倍,因此带金属嵌件的塑胶件在冷却时,两者构成的收缩大小不同,因塑料的搜索比大而牢牢抱住金属嵌件,在嵌件四周的塑料内层受压应力,而外层受拉应力作用,产生应力集中现象。

在设计嵌件时,应注意如下几点,以辅助减小或消除内应力。

b.尽可能取舍与塑料热膨胀系数相差较小的金属材料做嵌件资料,如铝、铝合金及铜等。

c.在金属嵌件上涂覆一层橡胶或聚氨酯弹性缓冲层,并保障成型时涂覆层不融化,可降低两者收缩差。

d.对金属嵌件进行名义脱脂化处理,能够避免油脂加速塑胶件的应力开裂。

f.金属嵌件周围塑料的厚度要充分。例如,嵌件外径为D,嵌件周围塑料厚度为h,则对铝嵌件塑料厚度h≥0.8D;对于铜嵌件,塑料厚度h≥0.9D。

g.金属嵌件应设计成油滑形状,最好带精巧的滚花纹。

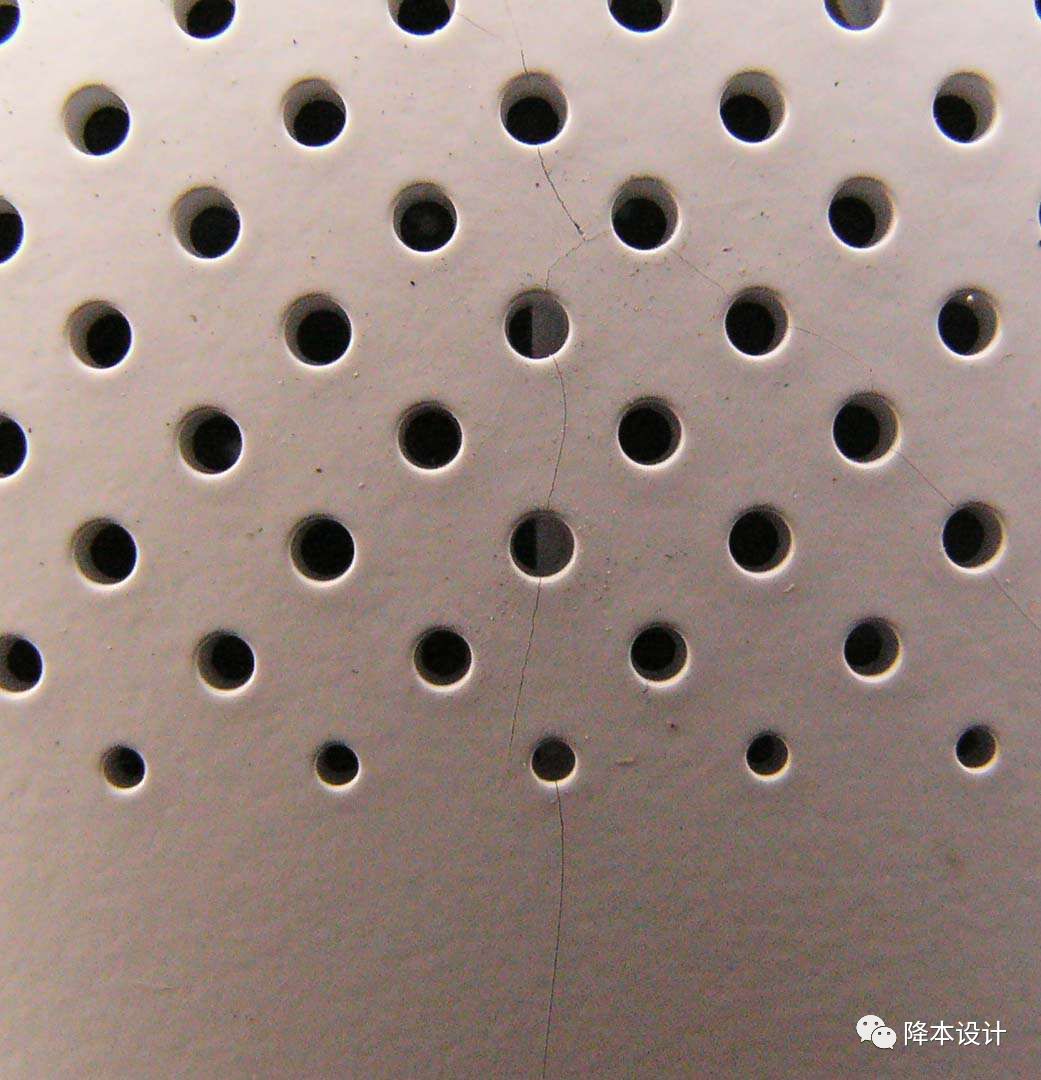

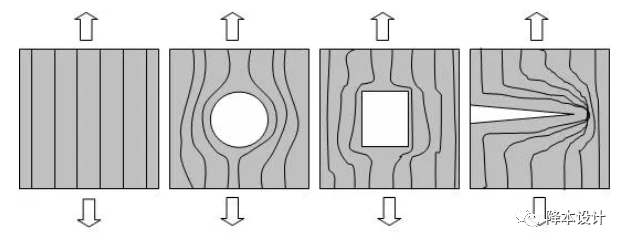

塑胶件上孔的形状、孔数及孔的位置都会对内应力集中程度产生很大的影响。为避免应力开裂,切忌在塑胶件上开设棱形、矩形、方形或多边形孔。应尽可能开设圆形孔,其中卵形孔的效果最好,并应使椭圆形孔的长轴平行于外力作用方向。如开设圆孔,可增开等直径的工艺圆孔,并使相邻两圆孔的中央衔接线平行于外力作用方向,这样可以获得与椭圆孔相似的效果;还有一种方法,即在圆孔周围开设对称的槽孔,以分散内应力。

在设计注塑模具时,浇注系统和冷却系统对塑胶件的内应力影响较大,在具体设计时应注意如下几点。

过大的浇口需要要较长的保压补料时间,在降温过程中的补料流动一定会冻结更多的取向应力,尤其是在补填冷料时,将给浇口附近造成很大的内应力。

恰当缩小浇口尺寸,可缩短保压补料时光,下降浇口凝封时模内压力,从而降低取向应力。但过小的浇口将导致充模时间延伸,造成塑胶件缺料。

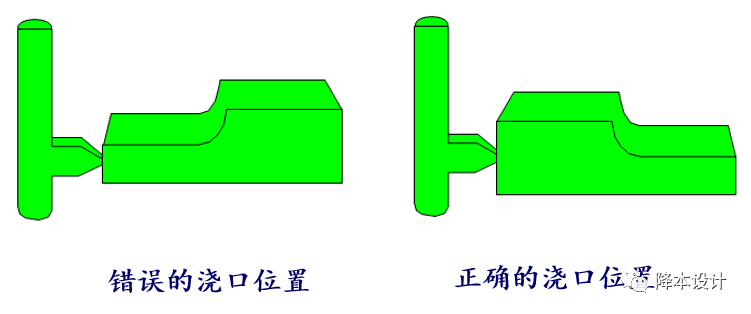

浇口的位置决定了塑料熔体在模腔内的流动情形、流动间隔和流动方向。当浇口设在塑胶件壁厚最大部位时,可适当降低注射压力、保压压力及保压时间,有利于降低取向应力。当浇口设在薄壁部位时,宜适当增加浇口处的壁厚,以降低浇口附近的取向应力。

熔体在模腔内流动距离越长,产生取向应力的几率越大。为此,对于壁厚、长流程且面积较大的塑胶件,应适当分布多个浇口,能有效地降低取向应力,防止翘曲变形。

另外,因为浇口四周为内应力多发地带,可在浇口附近设汁成护耳式浇日,使内应力产生在护耳中,脱模后切除内应力较大的护耳,可降低塑胶件的内应力。

设计短而粗的流道,可减小熔体的压力丧失和温度降,相应降低注射压力和冷却速度,从而降低取向应力和冷却压力。

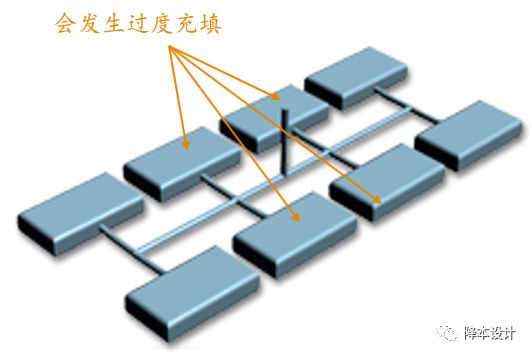

流道设计应平衡,保证各浇口平衡进胶。不合理的流道设计会导致料流填充不平衡,局部位置可能过度充填,产生较大的挤压剪切应力,造成类似保压过大所造成的应力。

冷却水路的分布要平均,使浇口邻近、远离浇口区、壁厚处、壁薄处都得到平均且迟缓的冷却,从而降低内应力。

-

要设计适当的脱模锥度,较高的型芯光洁度和较大面积的顶出部位,以预防强行脱模产生脱模应力。

-

调整顶出装置,如顶板、顶杆等,使之平衡动作,避免作用力先后不一或倾斜歪曲顶出。

-

型腔、型芯要有适当的脱模斜度。当斜度不够时,脱模困难,塑胶件受的机械应力过大而开裂。

-

型腔脱模面要有足够的光洁度,甚至连抛光方向也应尽量与料流方向一致。型芯部分的加强筋、柱子等应有足够的光洁度,使脱模顺畅。

-

-

-

-

塑胶件在模内冷却时间太短,未充分硬化即开模顶出,可能在顶杆周围开裂。但冷却时间过长,塑胶件包贴在模芯上,顶出时由于脱模光洁度不够或斜度不够而发生顶白现象。

-

深腔塑胶件应设置适当的进气孔道,以免脱模时产生过大的负压,影响塑胶件与模具的分离。必要时,通过进气孔道向模具和塑胶件之间吹入压缩空气有助于脱模。

在塑胶件的注塑成型过程中,凡能减小塑胶件中聚合物分子取向的成型因素都可能降低取向应力;但凡能使塑胶件中聚合物均匀冷却的工艺条件都能降低冷却内应力;凡有助于塑胶件脱模的加工方法都有利于降低脱模内应力。

①料筒温度(料筒温度需适中,太高增加内应力,太低增加取向内应力)

较高的料筒温度有利于取向应力的降低,这是因为在较高的料筒温度,熔体塑化均匀,粘度降落,流动性增加,在熔体充斥型腔过程中,分子取向作用小,因而取向应力较小。而在较低料筒温度下,熔体粘度较高,充模过程中分子取向较多,冷却定型后残余内应力则较大。但是,料筒温度太高也不好,太高容易造成冷却不充足,脱模时易造成变形,固然取向应力减小,但冷却应力和脱模应力反而增大。

模具温度的高低对取向内应力和冷却内应力的影响都很大。一方面,模具温度过低,会造成冷却加快,易使冷却不均匀而引起收缩上的较大差异,从而增大冷却内应力;另一方面,模具温度过低,熔体进入模具后,温度降低加快,熔体粘度增加迅速,造成在高粘度下充模,形成取向应力的程度明显加大。

模温对塑料结晶影响很大,模温越高,越有利于晶粒堆砌严密,晶体内部的缺点减小或消除,从而减少内应力。

另外,对于不同厚度塑胶件,其模温要求不同。对于厚壁塑胶件其模温要适当高一些。

注塑压力高,熔体充模进程中所受剪切作用力大,产生取向应力的可能性也较大。因而,为了降低取向应力和打消脱模应力,应适当降低打针压力。.

保压压力对塑胶件内应力的影响大于注塑压力的影响。在保压阶段,随着熔体温度的降低,熔体粘度敏捷增加,此时若施以高压,必定导致分子链的逼迫取向,从而形成更大的取向应力。

注塑速度越快,越容易造成分子链的取向程度增加,从而引起更大的取向应力。但注塑速度过低,塑料熔体进入模腔后,可能先后分层而形成熔化痕,产生应力集中线,易产生应力开裂。所以注塑速度以适中为宜。最好采用变速注射,在速度逐步减小下停止充模。

保压时间越长,会增大塑料熔体的剪切作用,从而产生更大的弹性形变,冻结更多的取向应力。所以,取向应力随保压时间延长和补料量增长而明显增大。

应适当调剂注射压力和保压时间,使开模时模内的残余压力濒临于大气压力,从而避免产生更大的脱模内应力。

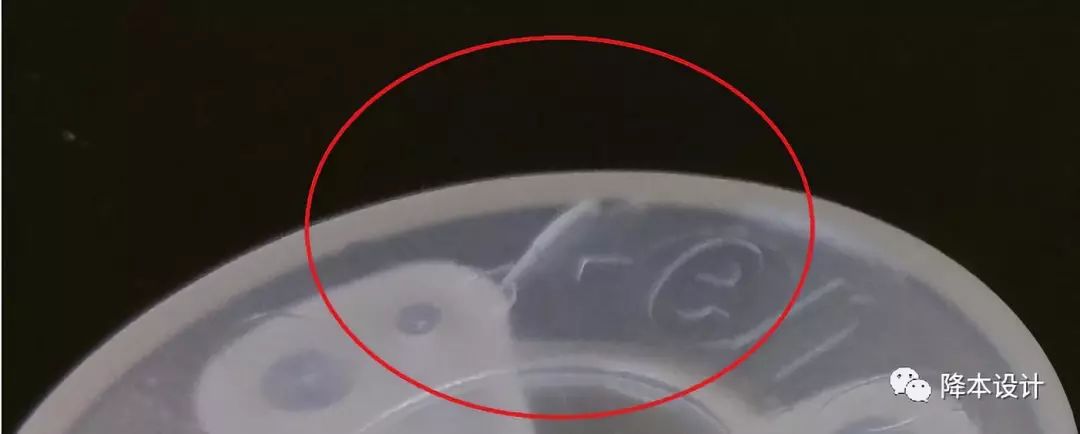

通常是把塑胶件放在溶剂中,15s~2min等,再拿出来看是否有开裂来判断是否有应力。

原理:根据介质应力决裂的现象,即溶剂分子渗透到树脂的大分子之间后,降低了分子之间的彼此作用力。内应力大的地方在浸入前分子之间的作用力原来就有所削弱,浸入溶济后这些减弱了的处所进一步减弱,而引起开裂,内应力小的地方在短时间内不会开裂。

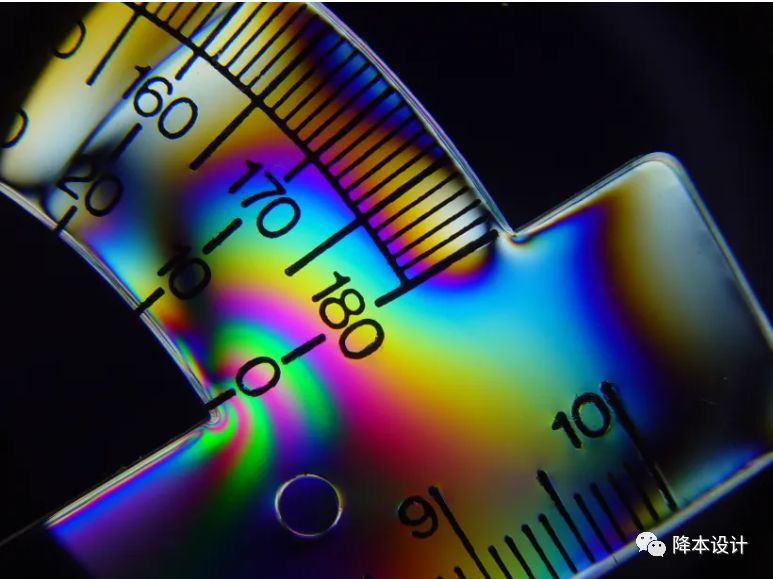

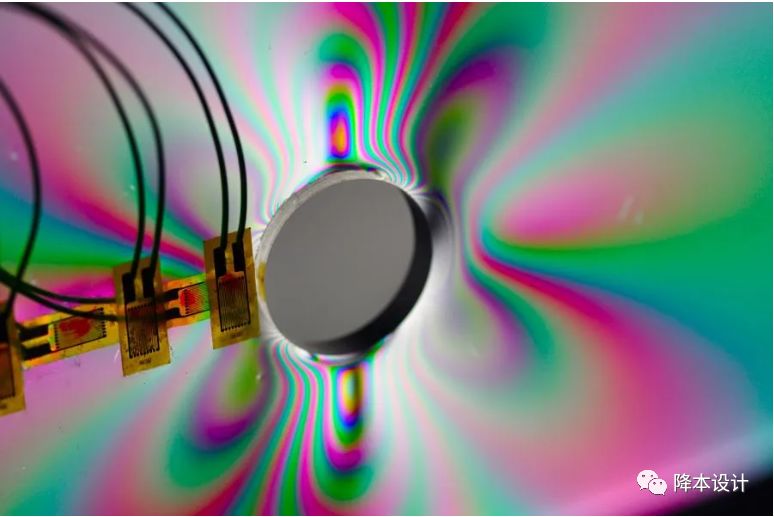

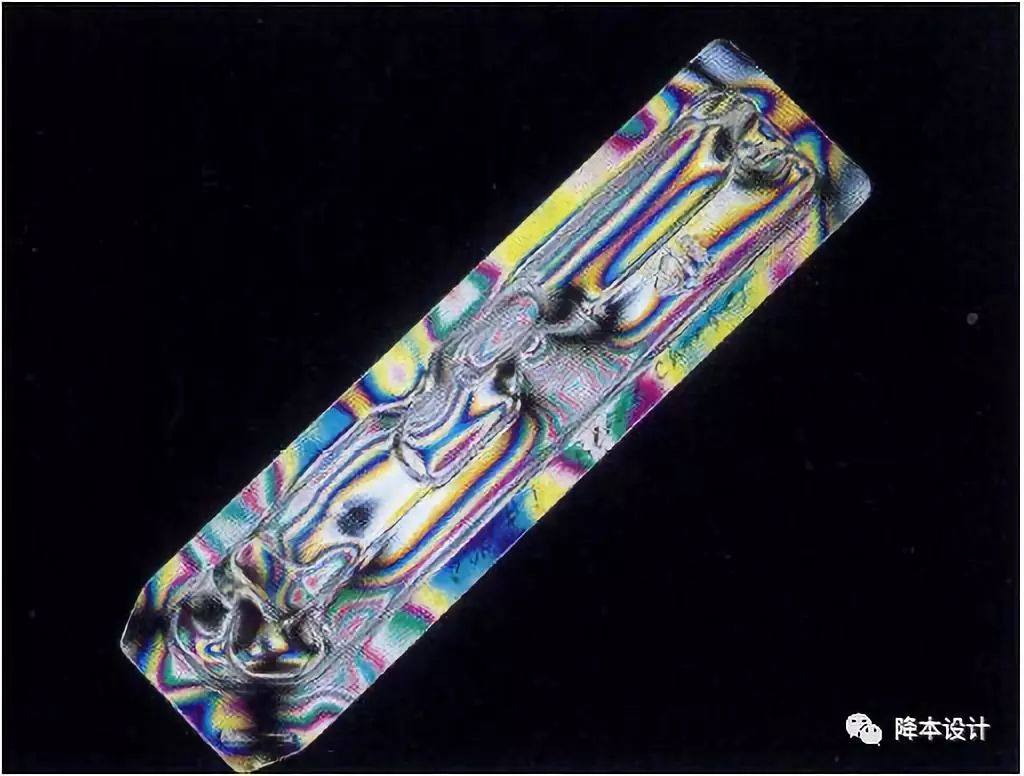

用偏振光照耀塑料制件,视彩色光带多寡,剖析内应力的强弱,它只适用于透明的塑胶件。偏振光法所要的仪器昂贵,操作庞杂,且正确度不高,因为塑胶件处理前后变化不显著,光谱带上涌现的光带不一定都是内应力的影响,如塑胶件表面的涟漪也会影响检验的成果。仪器法对塑胶件的机能尚无任何影响,为无损检验,经检验过的塑胶件可继续电镀和使用。

这种方法是将塑胶件重复受冷受热,依据裂纹呈现的时间是来评定内应力的大小。适用于各类塑料成形件。温度骤变法所要的装备简略,然而测验时间较长。经检修后的塑料件已被损坏,不能持续使用用。

塑胶件的热处理是指将成型塑胶件在必定温度下停留一段时间而消除内应力的办法。让塑胶件在一定的温度下,恒温数小时,使其内局部子重新排列从而到达减少或清除内应力的目标.

对塑胶件进行热处理,可以使高聚物分子由不平衡构象向平衡构象转变,使强制冻结的处于不稳定的高弹形变取得能量而进行热松弛,从而降低或基础消除内应力。常采用的热处理温度高于塑胶件使用温度10~20℃或低于热变形温度5~10℃。热处理时间取决于塑料品种、制件厚度、热处理温度和注塑条件。个别厚度的塑胶件,热处理1~2小时即可,随着塑胶件厚度增大,热处理时间应适当延长。提高热处理温度和延长热处理时间存在类似的效果,但温度的后果更明显些。

热处理方法是塑胶件件放入水、甘油、矿物油、乙二醇和液体石蜡等液体介质中,或放入空气轮回烘箱中加热到指定温度,并在该温度下停留一定时间,而后缓慢冷却到室温。试验表明,脱模后的制件立刻进行热处理,对降低内应力、改良塑胶件性能的效果更明显。此外,提高模具温度,延长塑胶件在模内冷却时间,脱模后进行保温处理都有相似热处理的作用。

热处理有时不一定能达到理想的效果,只能作为一种辅助工序,完全依靠热处理防止应力开裂的做法不可靠。必须从影响塑胶件内应力的几个主要因素方面采取有效措施,结合热处理方法才能取得满意效果。

当然,还有一个重要的问题是,热处理会大量增加塑胶件的成本,这不符合DFC的思想,谨慎选用。

本网站内容仅代表作者本人的观点,不代表本网站的观点和看法,与本网站立场无关,如有侵权请联系讨教。