关于塑胶件的翘曲变形,这里有两个误区:一个误区是前文所述的是等到翘曲变形真正发生了,才去解决,而不是预防。

另一个误区是翘曲变形真正发生后,去解决问题时,只关注于注塑成型工艺方面的调整,单方面向供应商试压,希望能够通过工艺调整来解决问题。木已成舟,在多数情况下,这种方式是无法解决问题。

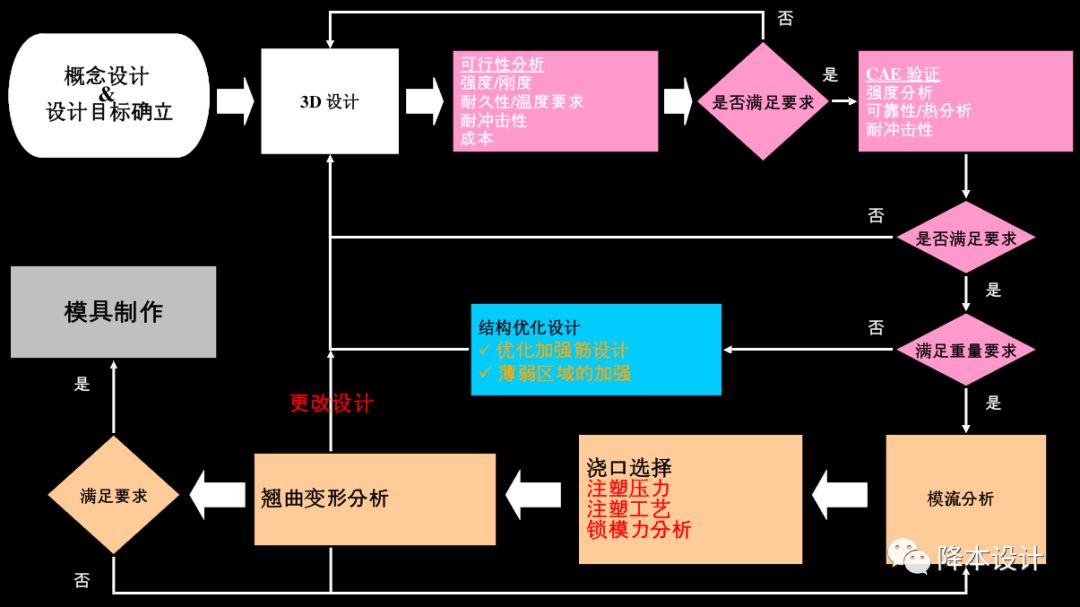

预防和解决翘曲变形问题需要从四个方面入手:材料选择、塑胶件设计、模具结构和注塑成型工艺。

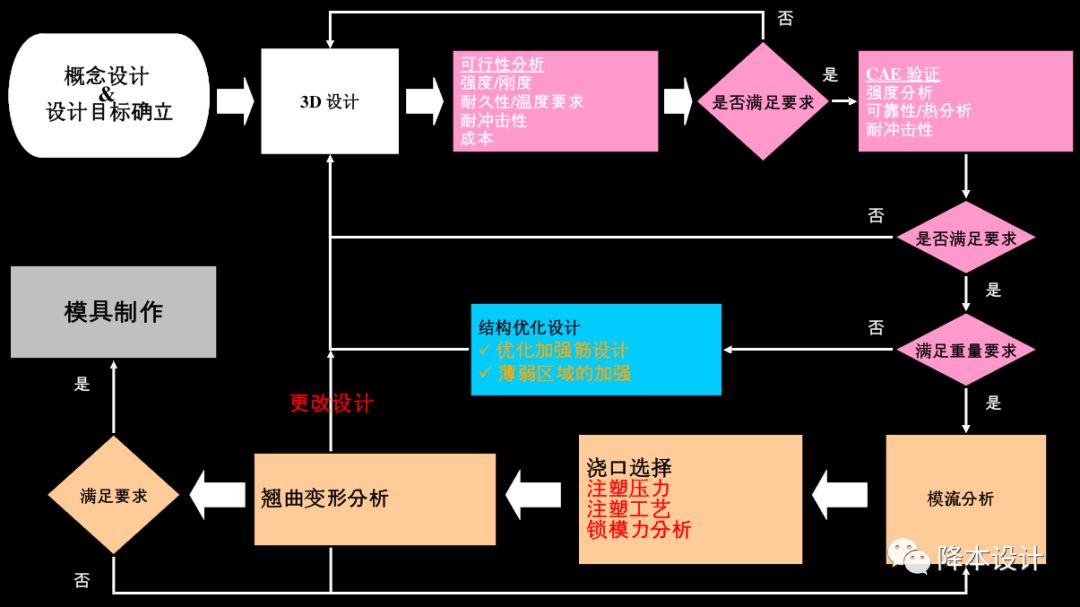

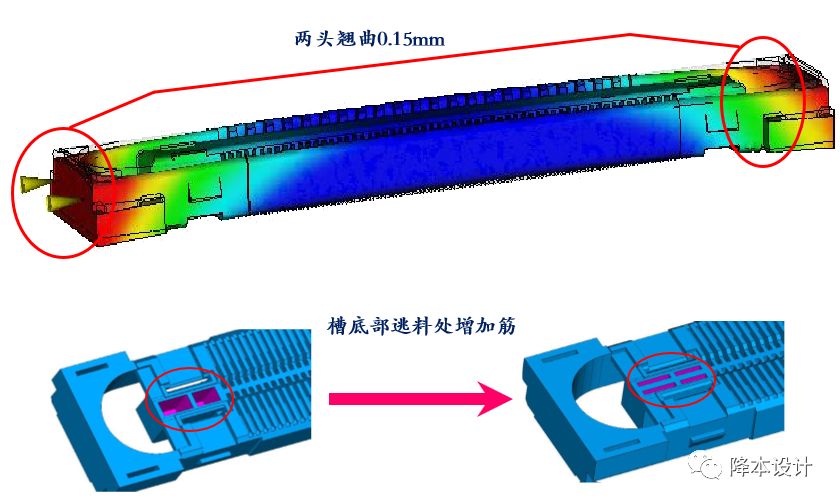

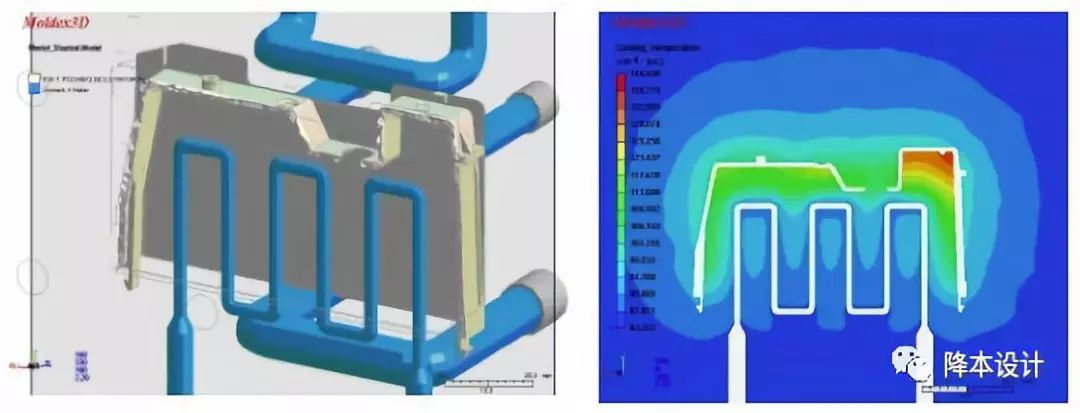

利用模流分析软件,在未开模之前,就准确预测出产品翘曲变形的趋势,并进行有针对的优化设计,来减小翘曲变形,这已经是一个非常成熟和有效的方法。

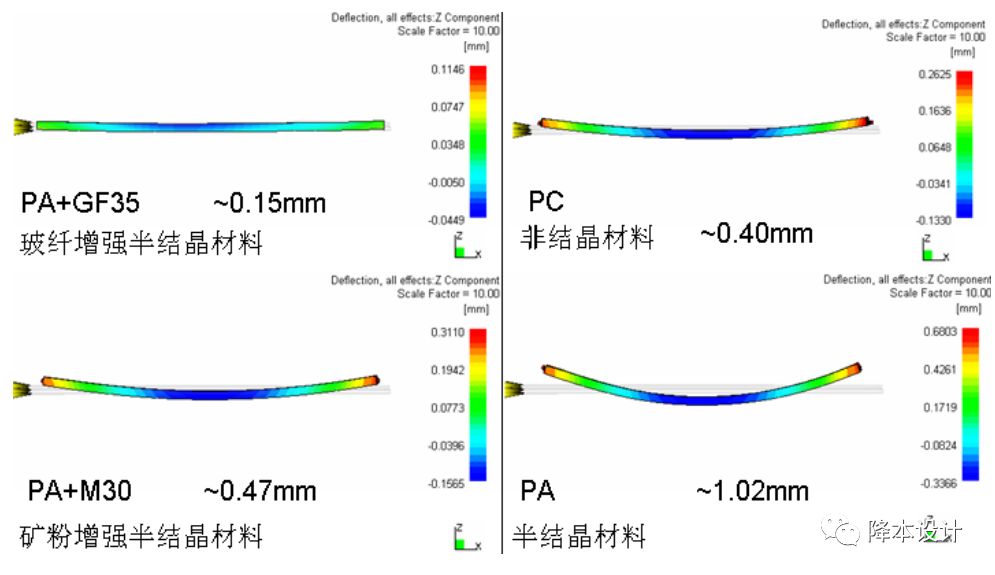

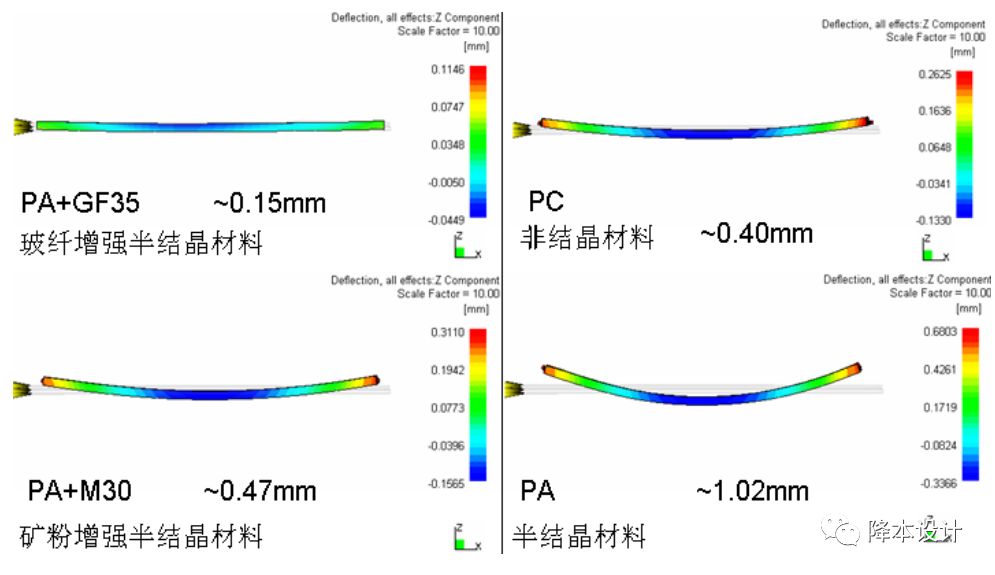

塑胶材料的收缩率、流动性及玻纤含量、耐温等对产品的翘曲变形都有影响,在其它条件相同的情况下,不同塑胶材料的翘曲变形存在差别。

玻纤增强塑料比无玻纤增强塑料,在溶料流动方向的翘曲变形小。

根据塑胶件应用场景的要求,在尺寸精度要求较高的场合尽量选用低翘曲的塑胶材料。

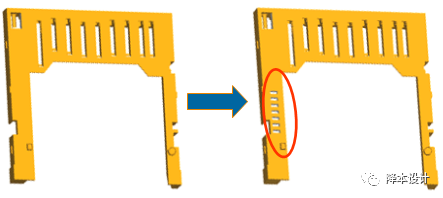

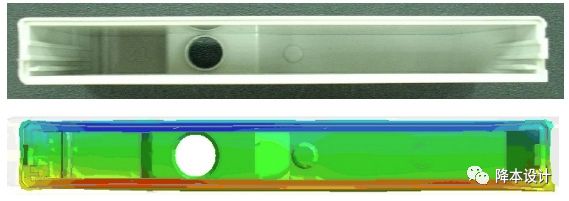

▲读卡器4合1卡材料由PA9T换成LCP后,翘曲变形由0.15mm减小为0.05mm

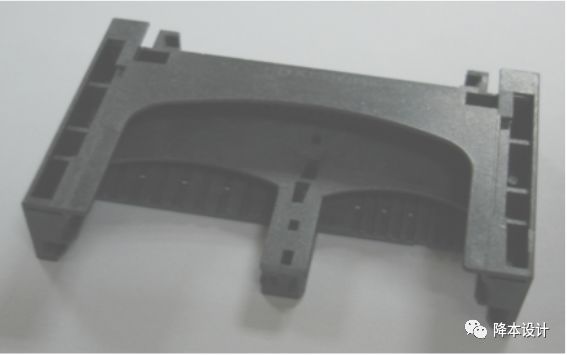

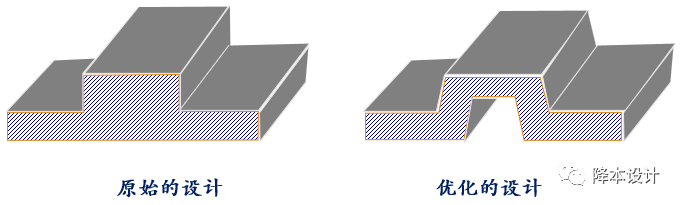

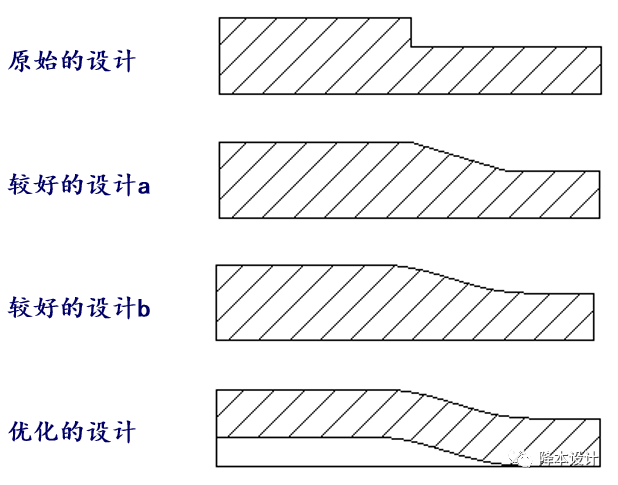

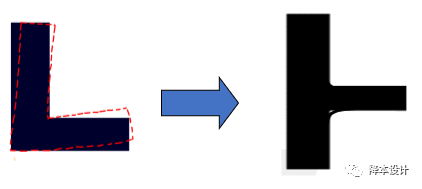

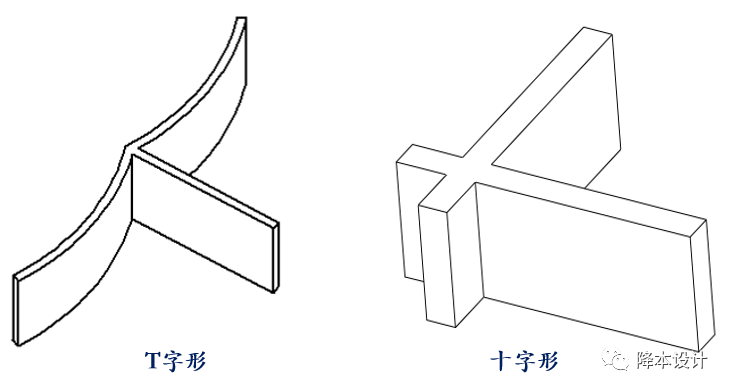

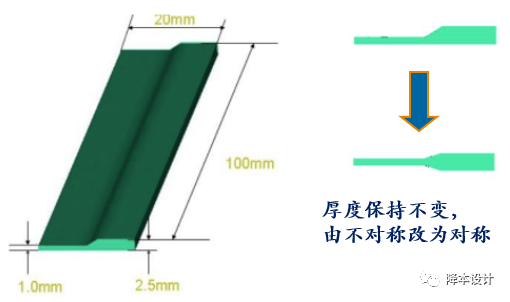

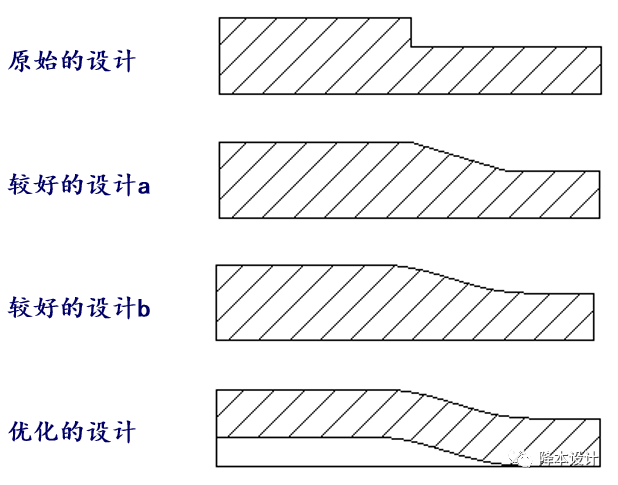

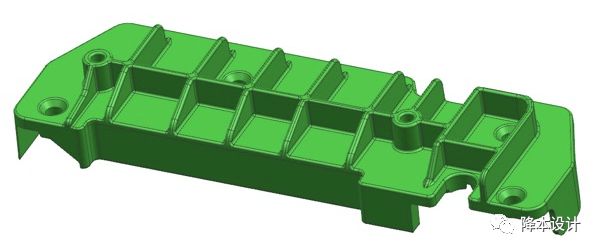

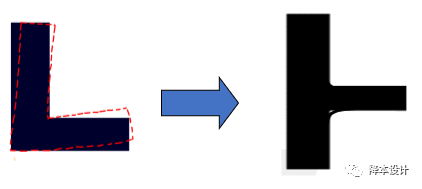

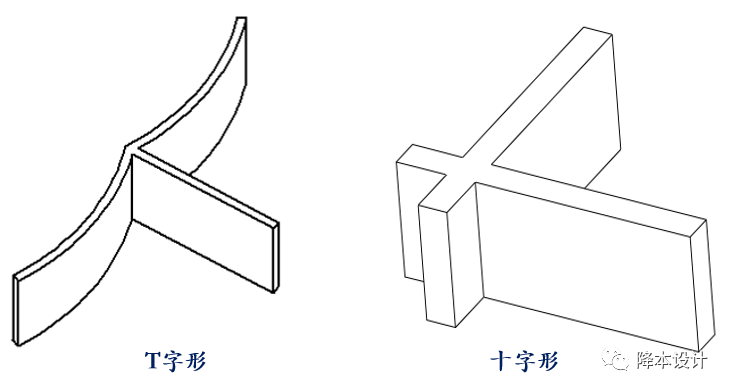

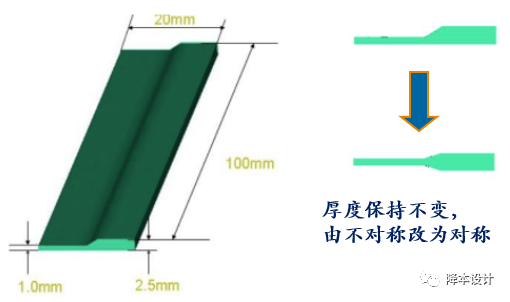

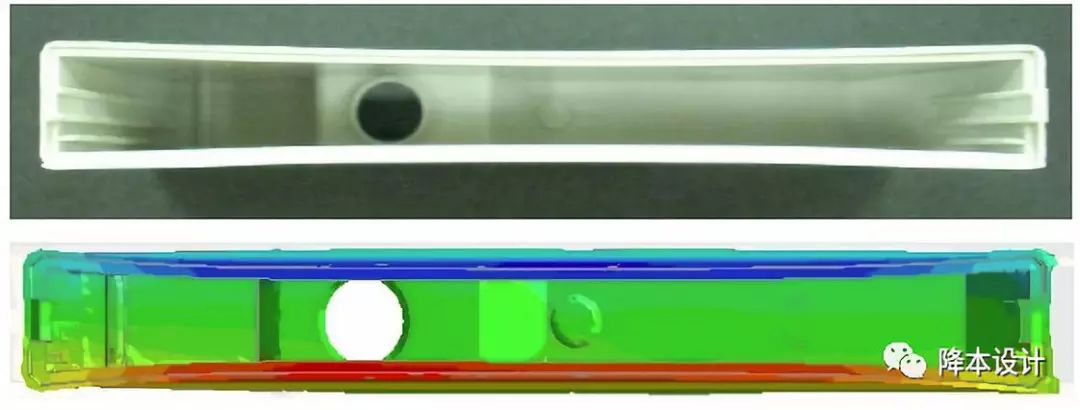

壁厚不均匀是造成塑胶件翘曲变形的一个根本原因。因此,在塑胶件设计时,需要遵循《面向制造和装配的产品设计指南》一书中倡导的壁厚均匀的原则。在可能的情况下,尽量使得塑胶件壁厚均匀。

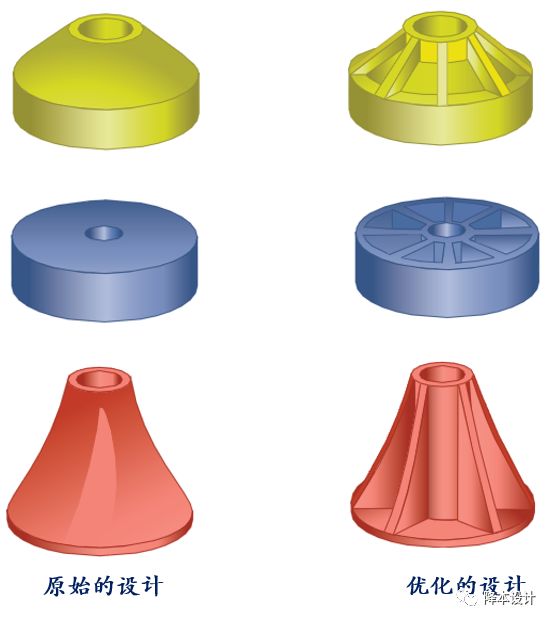

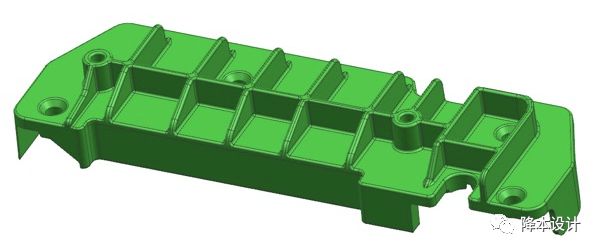

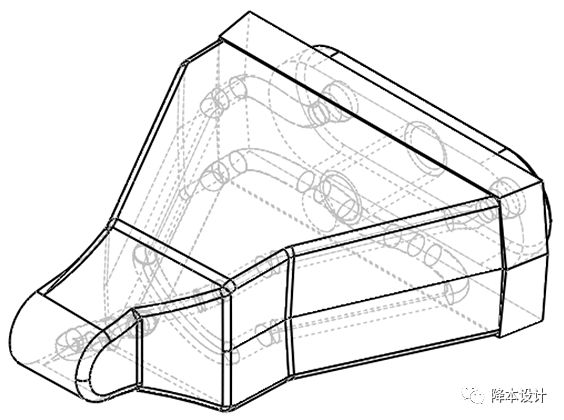

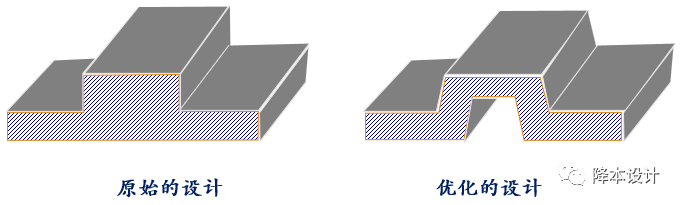

对于塑胶件上任何壁厚过厚的地方,均需要使用掏空的设计,使得壁厚均匀。

▲使用掏空的设计之后翘曲从0.25mm降低到0.06mm

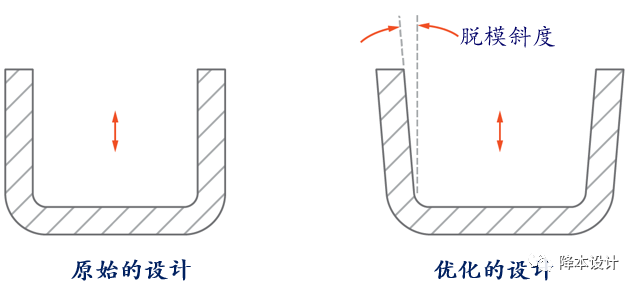

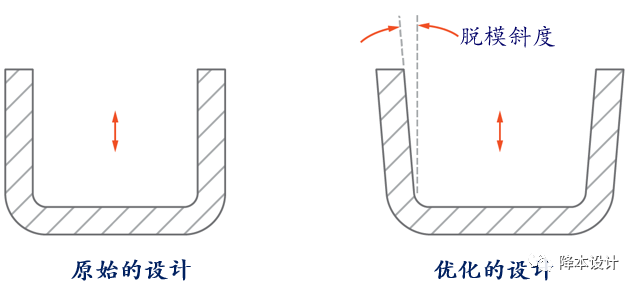

尽量设计较大的脱模斜度,避免顶出时因为粘模而发生翘曲变形。

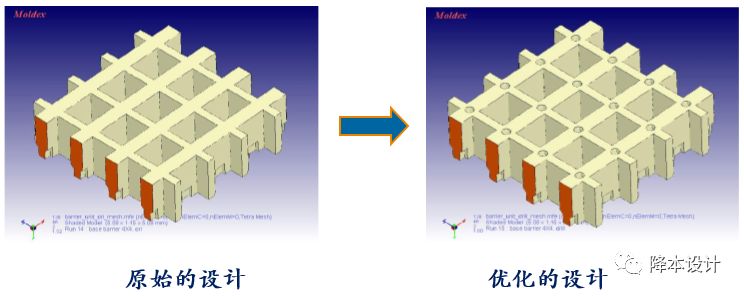

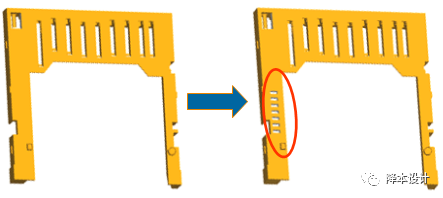

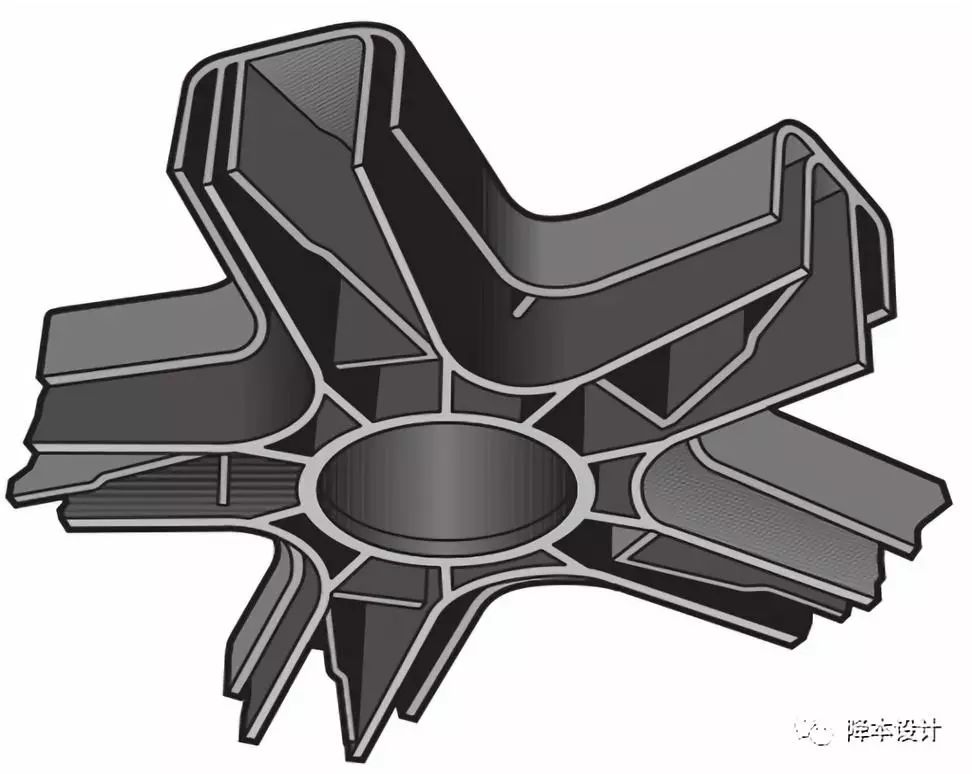

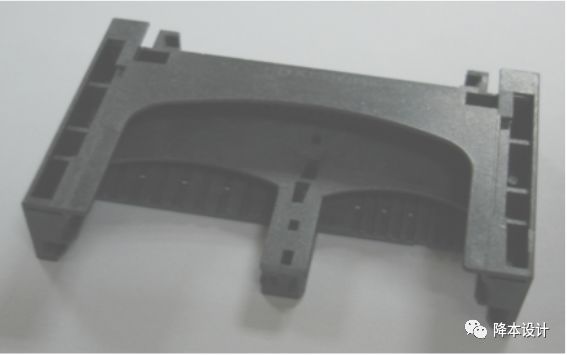

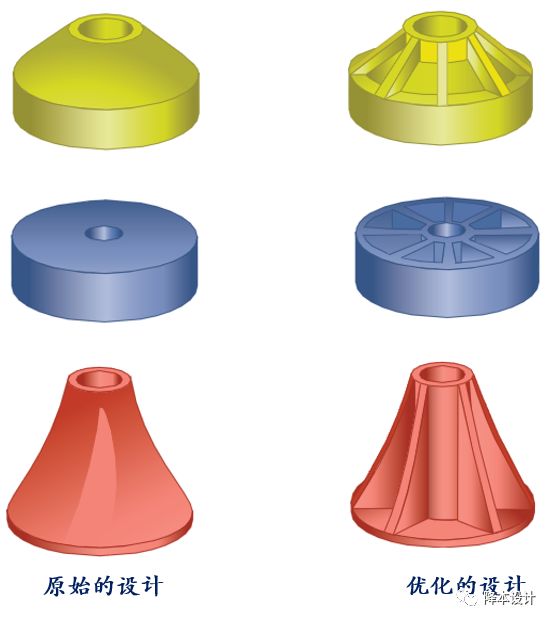

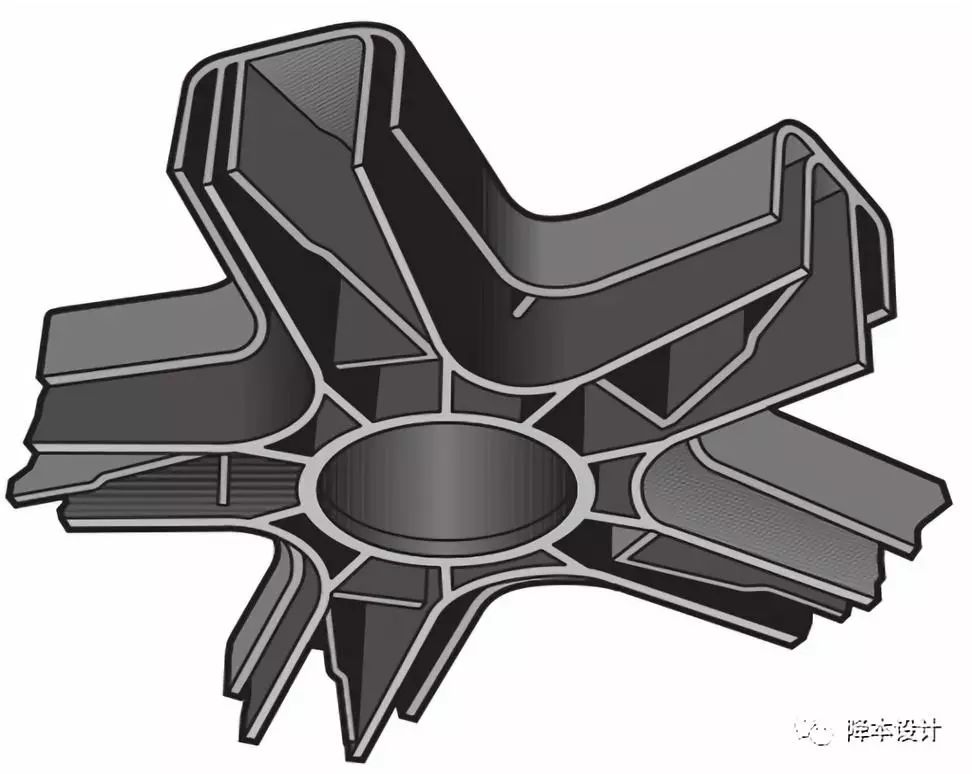

对于塑胶件结构上强度不足之处,应当通过添加加强筋的方法来提高强度,避免在顶出时因受力而变形。

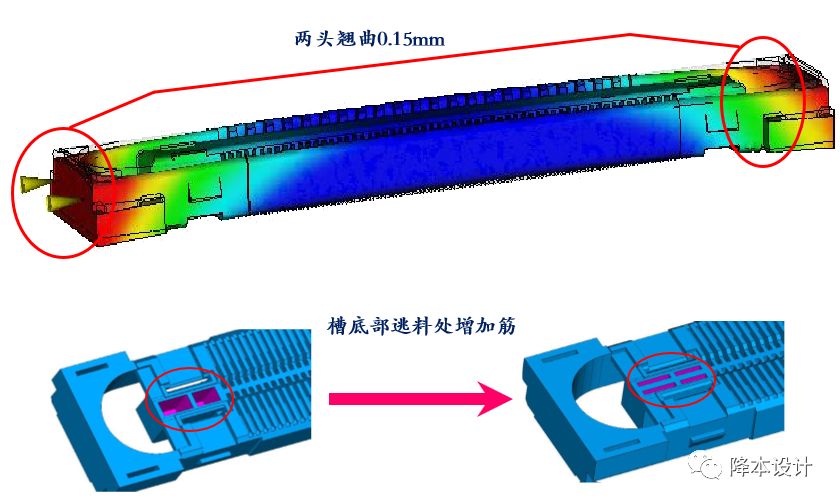

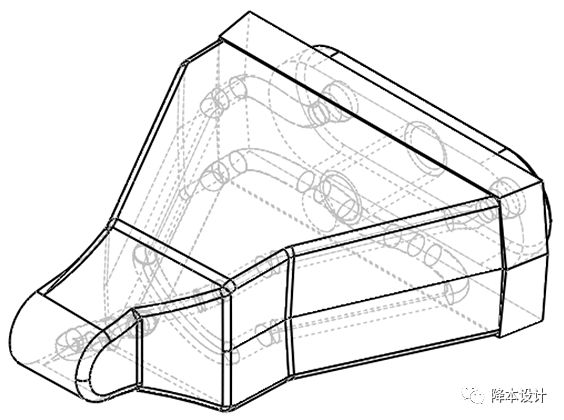

▲添加加强筋之后翘曲从0.15mm降低到0.05mm

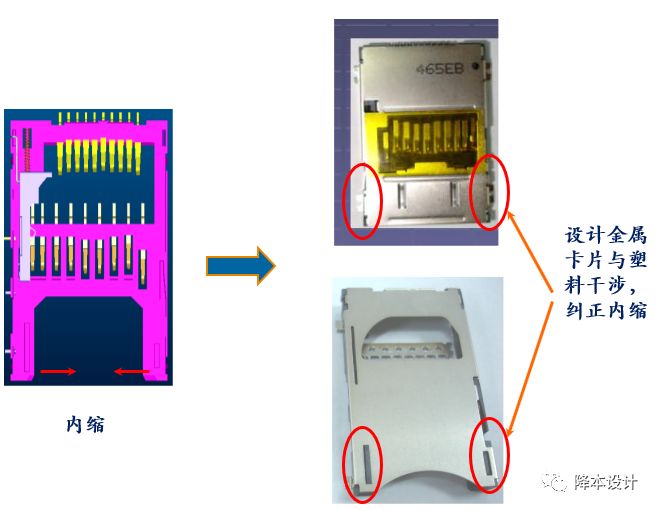

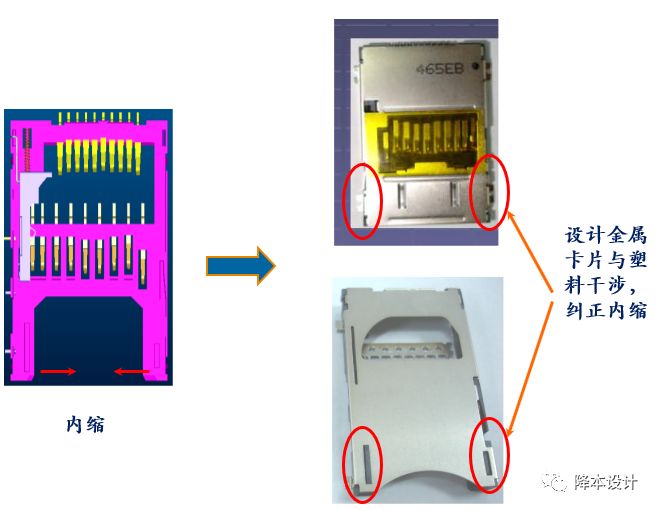

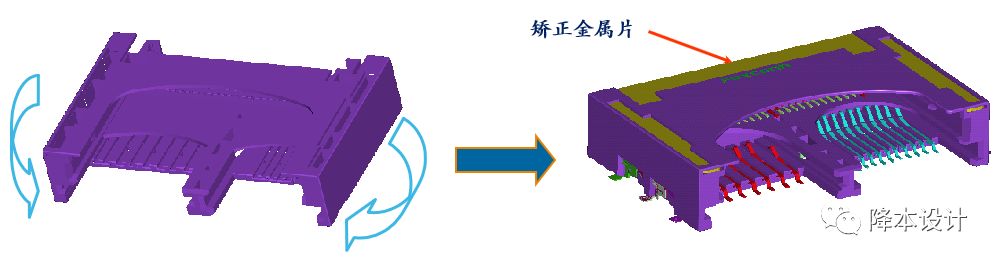

当塑胶件翘曲变形不可避免时,或者减小翘曲变形各种手段的成本过高时,可以把塑胶件放在产品结构中,通过其它零部件的设计来纠正塑胶件的翘曲。

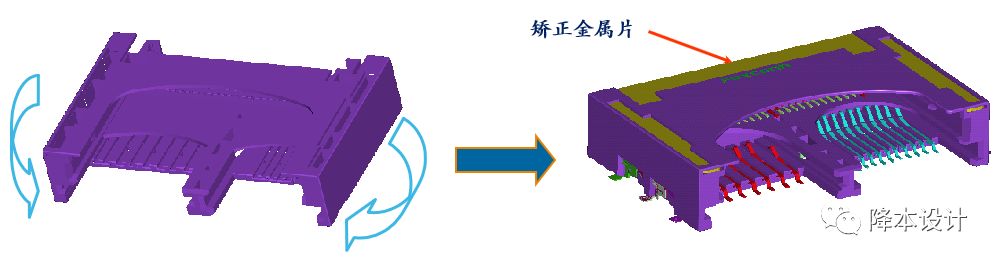

通过在塑胶件中添加金属片的方式可以矫正翘曲,不过这种方式成本高,这是最后的选择,不建议使用。

▲添加金属片,翘曲由0.14mm减小到0.08mm

模具结构的三大部分包括浇注系统、冷却系统和顶出系统对塑胶件的翘曲变形有很大的影响。

注塑模具浇口的位置、结构和浇口的数量将影响塑料在模具型腔内的充填状态,从而导致塑件产生翘曲变形。

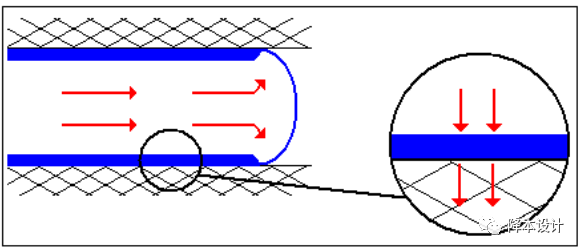

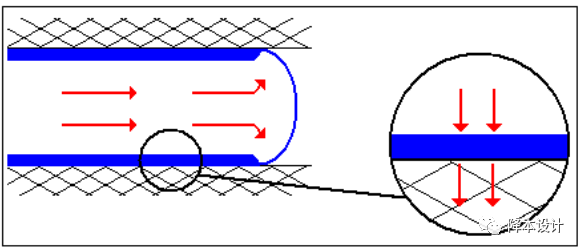

熔料充填时,熔料在模腔中的流动,一般模腔壁面的温度都比塑料的熔点低,所以熔料从进入模腔的时刻起便开始冷却,在与模壁接触的一层熔体构成了不移动的外壳(冷凝层),而其内部则仍然是较热的熔体(流动层)。

▲红色代表熔料,蓝色代表冷凝层,红色箭头代表热传方向

流动距离越长,由冻结层与中心流动层之间流动和补缩引起的内应力越大;反之,流动距离越短,从浇口到制件流动末端的流动时间越短,充填时冻结层厚度减薄,内应力降低,翘曲变形也会因此大为减少。

熔体在模腔内流动距离越长,产生取向应力的几率越大。为此,对应壁厚、流程长且面积较大的塑料件,应适当多分布几个浇口,能有效降低取向应力,防止翘曲变形。不过,浇口多容易产生熔接痕。

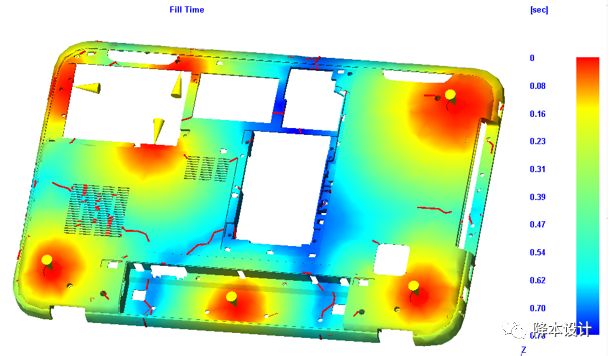

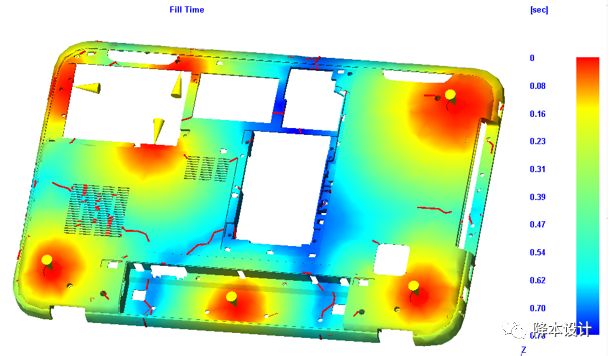

充填模式(Filling Pattern)是指熔料在输送系统与模穴内,随着时间而变化的流动情形。

充填模式对于塑胶件翘曲有决定性的影响,理想的充填模式是在整个充填过程中,熔体以固定熔体波前速度(meltfront velocity, MFV)同时到达模穴内的每一角落;否则,模穴内先填饱的区域会因过度充填而溢料。而如果以变化之熔体波前速度充填模穴,将导致分子链或纤维配向性的改变。

▲此熔体流动波前推进图可以发现此产品在流动大至平衡,流动平衡产品保压才能够一致性到达模穴各处,这样才能有效的降低产品收缩翘曲变形的问题

1)浇口应设计在制品壁厚最大时,可适当降低注塑压力、保压压力及保压时间,有利于降低取向应力。当浇口设计在薄壁部位时,宜适当增加浇口处的壁厚,以降低浇口附近的取向应力。

2)熔体在模腔内流动距离越长,产生取向应力的几率越大。为此,对应壁厚、流程长且面积较大的塑料件,应适当多分布几个浇口,能有效降低取向应力,防止翘曲变形。

3)设计短而粗的流道,可减小熔体的压力丧失和温度降,相应降低注射压力和冷却速度,从而降低取向应力和冷却压力。

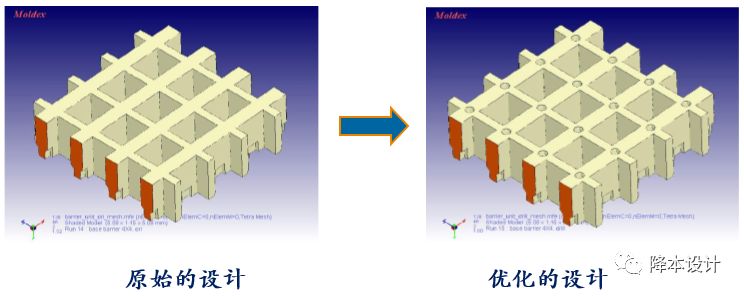

4)流道设计应平衡,保证各浇口平衡进胶。不合理的流道设计会导致料流填充不平衡,局部位置可能过度充填,产生较大的挤压剪切应力,造成类似保压过大所造成的应力

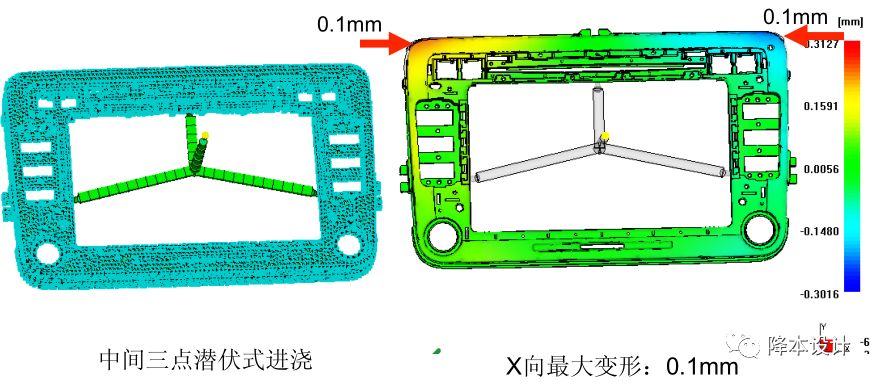

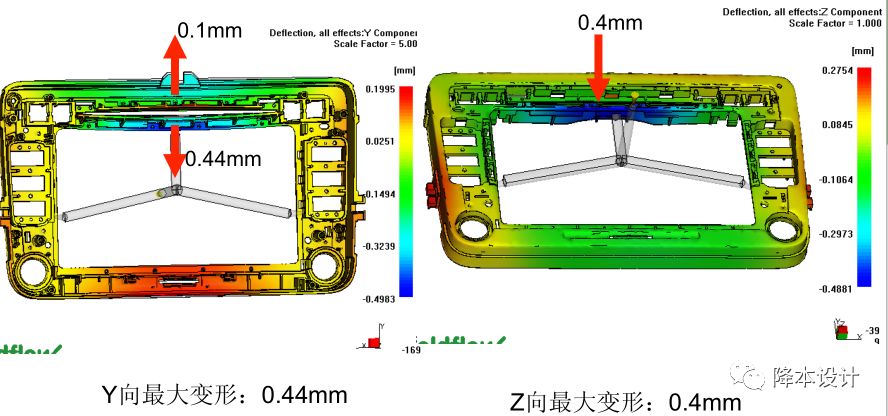

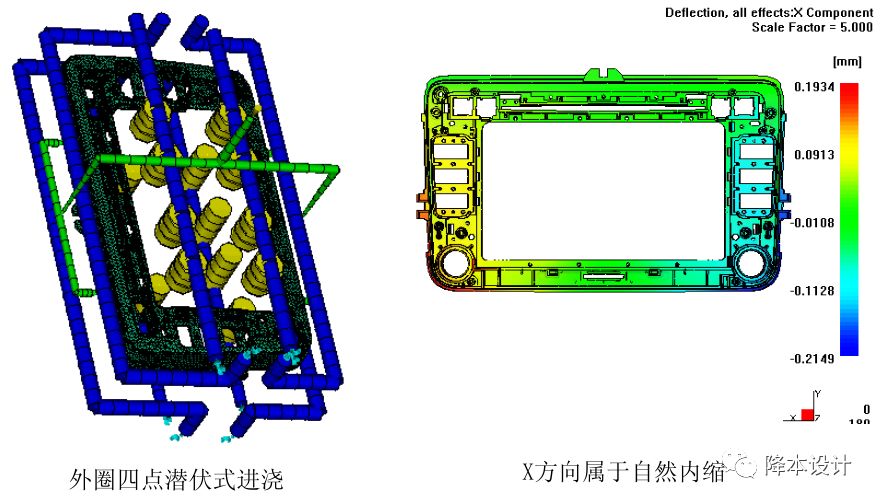

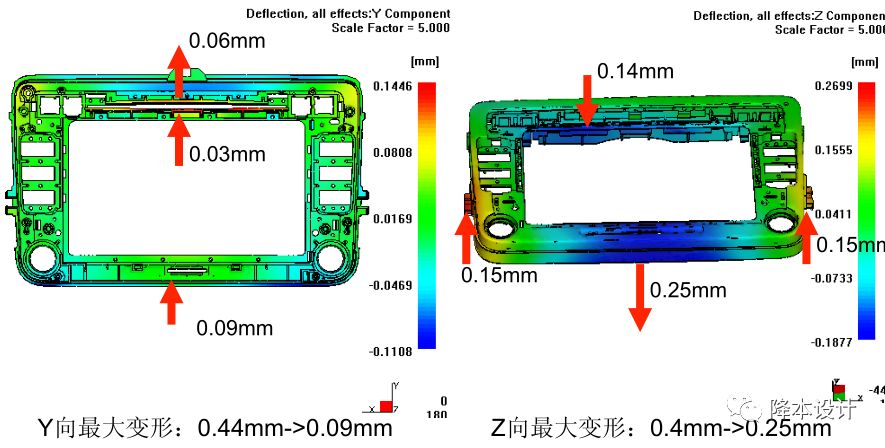

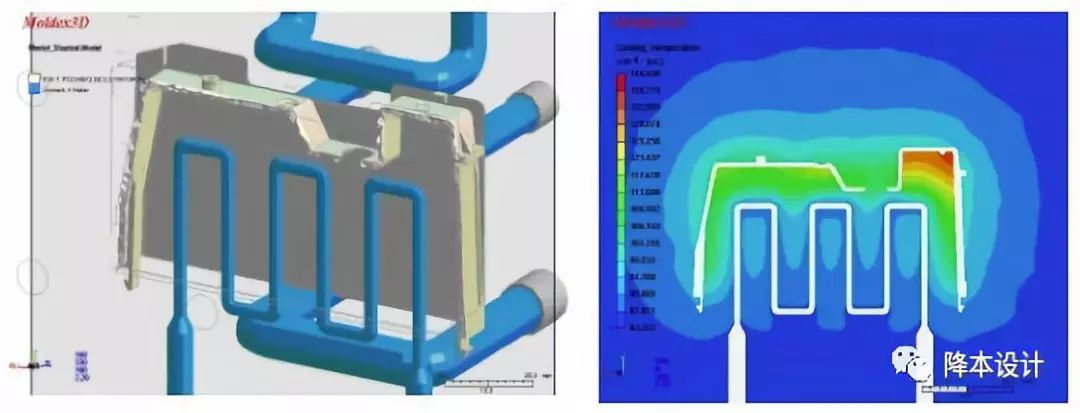

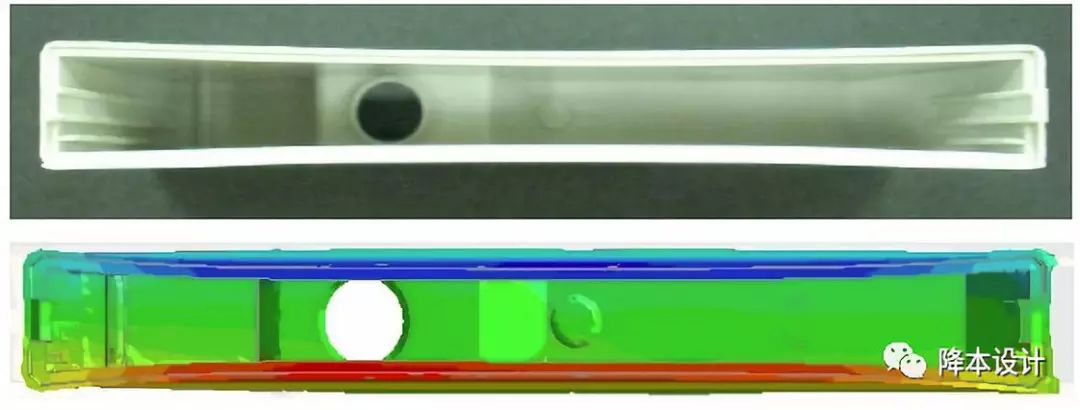

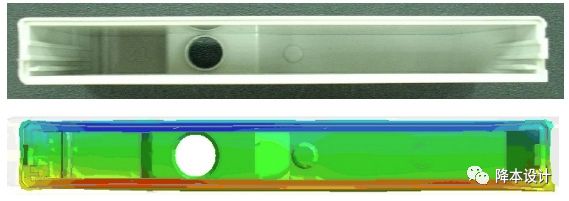

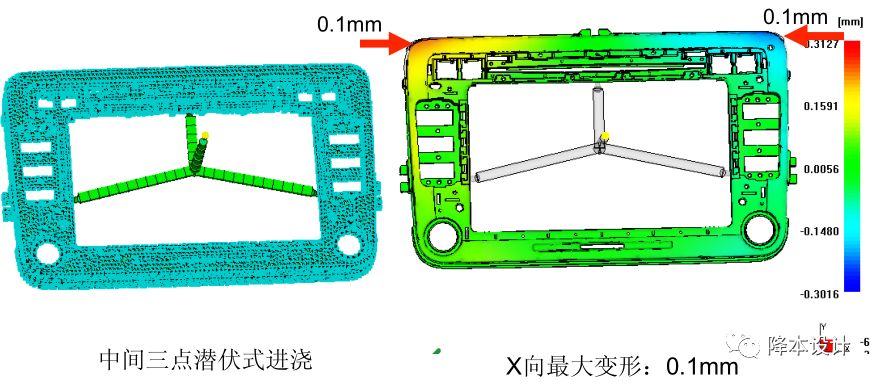

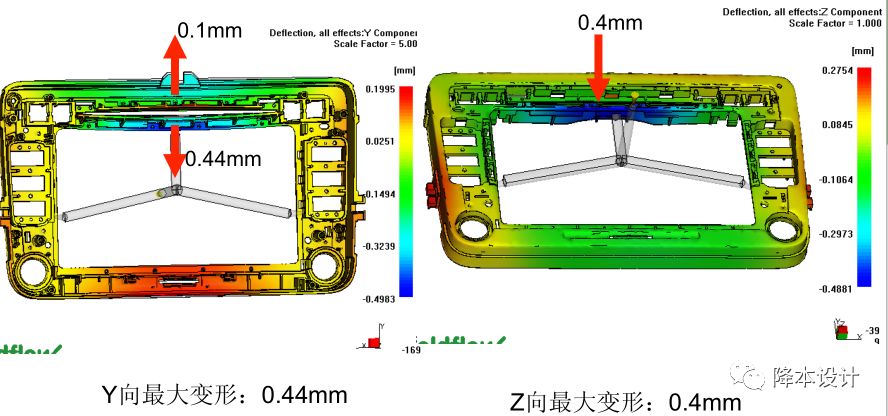

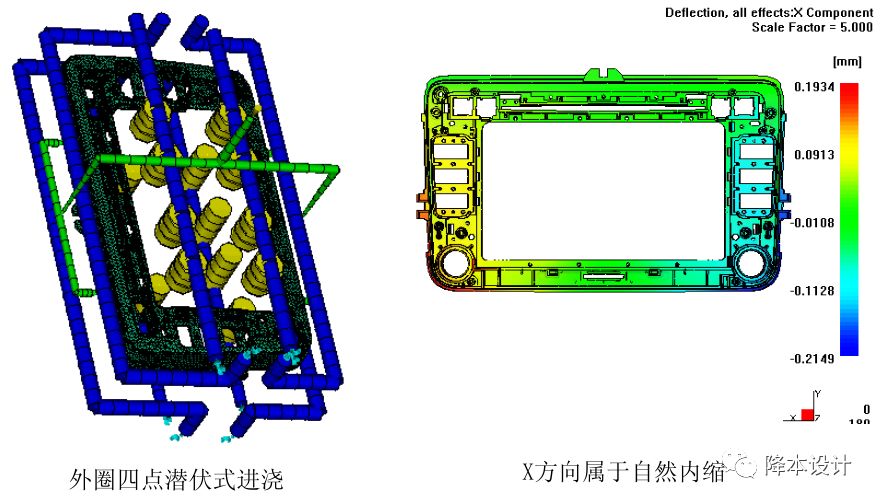

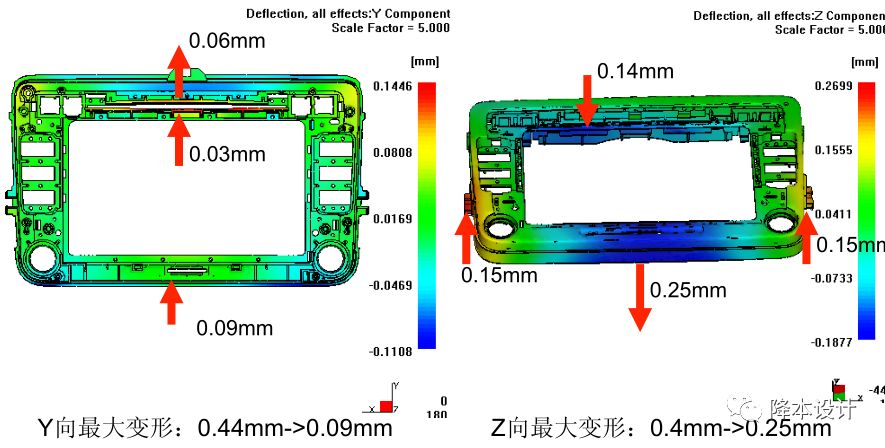

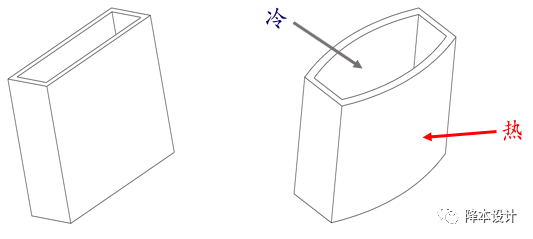

例,下图所示为汽车音响面板,通过优化浇注系统,可以减小翘曲变形;

成型材料:PC+ABS Bayblend T65 Bayer

冷却水道的散布要均匀,使浇口附近、远离浇口区、壁厚处、壁薄处都要得到平均且迟缓的冷却,从而降低内应力。

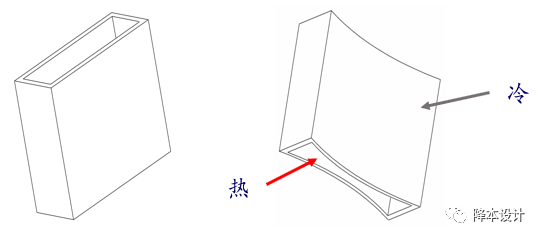

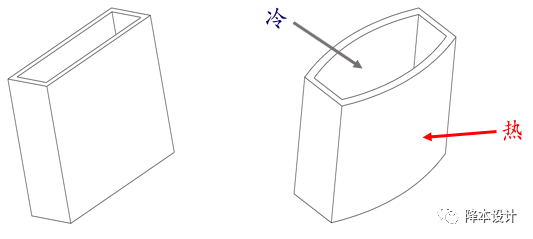

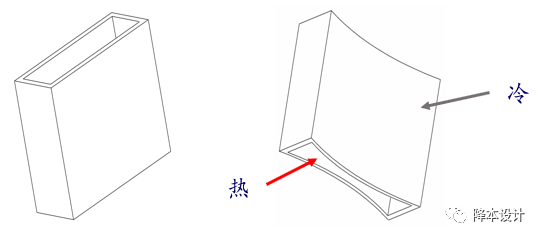

▲成型深盒形制品时,如果内部冷却不够,取出制品后,就会如上图般变形。

▲成型深盒形制品时,如果内部冷却过头- 比如说在内部通以高速流动的冷水,取出制品后,就会如上图般变形。

顶出系统的设计也直接影响塑胶件的翘曲变形。脱模力不平衡、推出机构运动不平稳或脱模顶出面积不当很容易使得塑胶件翘曲变形。

防止顶出变形需改善脱模条件:如平衡顶出力、仔细磨光新型侧面、增大脱模角度、顶杆布置在脱模阻力较大的地方、如加强筋和支柱等处。

为降低塑胶件的翘曲变形,从注塑成型工艺参数入手,可以从以下四大方面考虑:

较高的注射压力和流速会产生高剪切速率,形成塑件的内应力,从而使得塑胶件发生翘曲变形。

较小的注射压力可减少塑料的分子取向倾向,降低其内应力。

减少翘曲变形,注射压力和速度在可行范围内调到最低。

保压压力过高,因补料而固化的流动残余应力高,应力易于释放,造成塑胶件翘曲变形。

保压压力太低,浇口附近会发生回流,不仅形成流动残余剪切应力,而且会形成大的体积收缩率差异而产生高的残余拉、压应力,造成塑胶件翘曲变形。

保压时间短,螺杆回退时浇口附近会发生回流,形成大的残余应力。

因此,保压压力要适中,保压时间延长至浇口凝固为止,可使产生的残余应力较小。

模具温度低,残余剪切应力大,若没有足够的时间释放残余应力,容易翘曲变形。提高模温,可以减少翘曲。

但也并非只要温度低即可。对于有些形状,温度低反而会导致模腔与模芯间的温度差增大而容易产生变形。并且,模具温度低于塑胶件的使用环境温度时,因后收缩会产生变形或尺寸变化等问题。

因此,对于模具温度,最重要的不是温度的高低,而是包括模芯冷却在内的温度均匀(均衡),以实现均匀的收缩。

9.4 冷却时间

因为塑胶件在模腔内的形状保持时间延长,所以许多场合下增加冷却时间会减少变形。但对于某些形状则相反,因模具(模芯)的抱紧等原因,有时增加冷却时间会造成脱模不良而产生变形,不能一概而论。