如果您从事过质量工作

大概率会听说过这样一个词:

质量成本

那么,什么是 ”质量成本”?

”质量”与”成本”之间有有什么关系?

“高质量=高成本“?

“低质量=低成本“?

or

“高质量=低成本“?

这些疑问,或多或少地都困扰过我们

今天一鸣就为大家做个梳理

希望对您有帮助

在汽车零部件行业,我们注意到这样的情况时有发生,供应商不知道是为了降低成本还是 缺乏APQP意识,前期投入往往不足。

比如方案评审走过场,FMEA评审无关紧要,工艺工装设计不够稳健,甚至连员工的培训也不到位。

到最后产品批量生产交付,大量问题爆发,却不得不掷下”重金“ 到处灭火,最后可谓人财皆空:有直接失去新业务机会的,有紧急跨国空运零件避免造成顾客停线的,有导致召回面临巨额赔款的。

而这些现象都可以用 ”质量成本“ 的概念来进行解读。

一、什么是质量成本

质量成本即 Cost Of Quality(COQ),最早是由发起“全面质量管理“(TQM)的美国人费根堡姆提出,其字面意思是:为了确保产品(或服务)满足规定要求而产生的费用以及没有满足规定要求所引起损失。

字面意义本身不那么重要,重要的是 此概念背后的主张:组织可以选择投资于前期质量成本(产品/过程设计),以减少甚至防止故障及最终在客户发现缺陷时支付的成本(救火)。

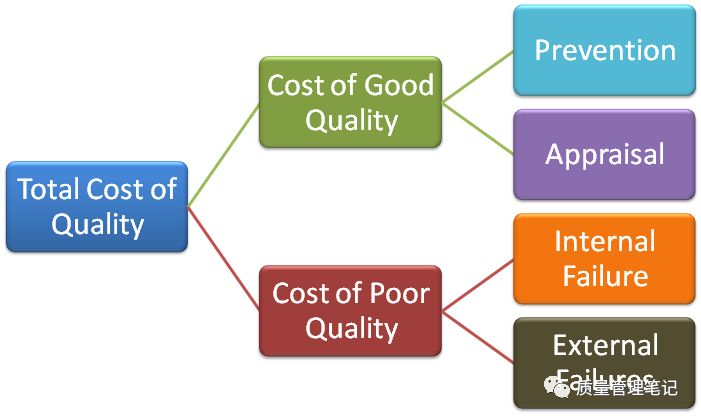

质量成本的构成包括四个部分:

1、外部失效成本

与客户收到产品或服务后发现的缺陷相关的成本。

示例:处理客户投诉,客户退货,保修索赔,产品召回。

2、内部失效成本

与客户收到产品或服务之前发现的缺陷相关的成本。

示例:废料,返工,重新检验,重新测试,材料审查,材料降级

3、评估成本

确定符合质量要求(测量,评估或审核)程度的成本。

示例:检查,测试,过程或服务审核,测量和测试设备的校准。

4、预防成本

防止(将失效和评估成本降至最低)质量差的成本。

示例:新产品评审,质量计划,供应商调查,流程审核,质量改进团队,教育和培训。

二、质量成本之意义

如前文所说,提出质量成本也就是提出了一个新的主张:组织应更多选择投资于前期质量成本(评估及预防成本),以减少甚至防止故障及最终在客户发现缺陷时支付的成本(内外部失效成本), 进而使总体质量成本降到最低。

如下图示。

这也就是说 PDCA中的 “P”最重要, "P" 更加值得投资:汽车行业里的翘楚丰田汽车可一直就是这么干的。

三、被误解的COQ

Cost Of Quality(COQ)概念被广泛使用,然而同时也被广泛误解。

其中最大的误解就是:很多没有经验的人都会认为 “质量成本”就是创造优质产品或服务的代价。这种片面理解由来已久 ,直到今天甚至依然如此。

这里补充下, 1987年IBM质量专家詹姆斯·哈林顿H. James Harrington在其《劣质成本》一书中提出了COPQ的概念,即不良质量成本 Cost of Poor Quality。

COPQ是对质量成本COQ概念的改进,因为这区分了好的质量成本COGQ(Cost of Good Quality).和坏的质量成本COPQ (Cost of Poor Quality):

COGQ=评估成本+预防成本

COPQ=外部失效成本+内部失效成本

顺带说一下,在六西格玛方法中,COQP的概念作为一个很好的沟通工具经常会被用到,因为老板们一定会关心 钱 (甚至有的老板只关心这个),那么降低COPQ就能成为说服老板投资六西格玛方法的一个秘密武器。

从这个层面上说,六西格玛方法能比其他方法比如全面质量管理TQM更成功,一个重要原因就是:六西格玛方法用一种极为高明的方式---Money,将 ”索然无味的质量改善” 巧妙地赢得老板们的欢心。

四、质量成本的历史观

回望历史,包括今天,依然存在如下三种对类质量成本的理解:

1、更高的质量意味着更高的成本:性能和功能等质量属性在人工,材料,设计和其他昂贵资源方面的成本更高。质量提高带来的额外好处不能弥补额外费用。

2、提高质量所消耗成本低于由此产生的效益:戴明提出了这一观点,这一观点在日本仍被广泛接受。产生效益的原因是返工、废料和其他与缺陷相关的直接费用减少,这为日本企业不断改进流程铺平了道路。(最接近本文的理解)

3、质量成本是指没有第一次就把事情作对所产生的成本:

这种观点由TQM理念、大质量理念的拥护者持有,成本不仅包括那些直接的,还包括由于客户流失,市场份额损失以及许多隐藏成本和现代成本会计系统未确定的机会而导致的成本。

五、最后

一个智慧的质量人一定要能理解COQ背后的理念。

一个智慧的质量人也要给一鸣点赞的哦!

--End--