一、塑料件尺寸精度

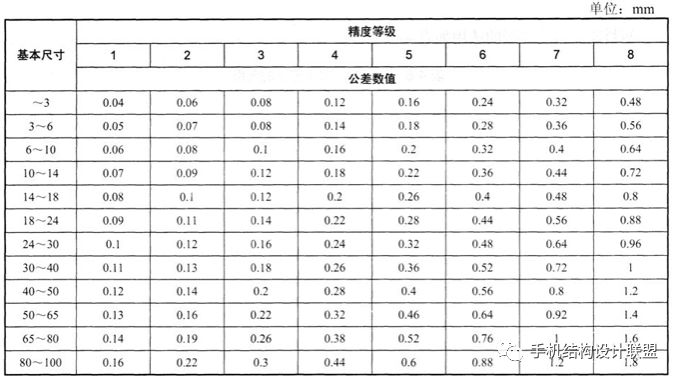

塑料产品的精度不高,国家对塑料件的精度颁布了公差标准,划分了精度等级,如表1所示。

公差标准通常作为参考,在实际工作中,一般采用实际装配的方式来检验塑料产品的合理性。例如:如果生产出来的塑胶产品符合国家公差标准, 但实物装配起来还是有比较明显的间隙,这就需要根据间隙的大小来修改模具。

尽可能选用较低的精度等级,对于塑件图上无公差要求的自由尺寸,建议采用标准中的7级精度等级。精度要求高的产品,重要尺寸选用表2中的第一级公差,非重要尺寸选用第二级公差。塑料制品精度等级的选用如表2所示

塑料制品精度等级的选用

二、塑料件壁厚

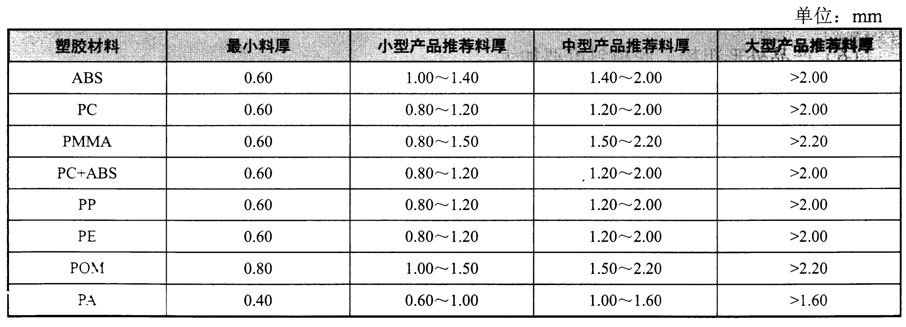

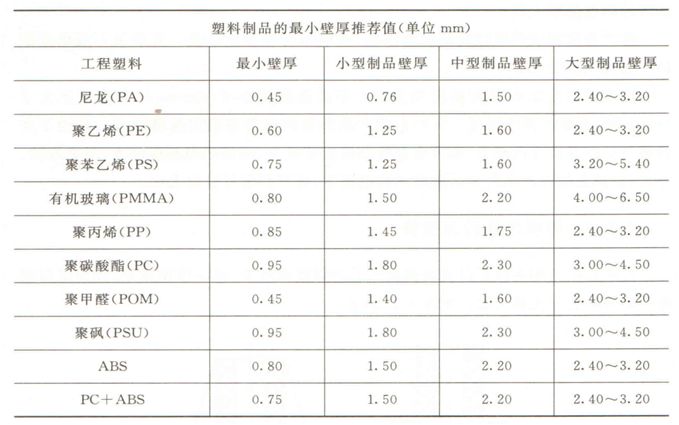

塑料件壁厚可根据材料的不同及产品外形尺寸的大小来选择,其范围一般为0.6〜 6.0mm,常用的厚度一般在1.5〜3.0mm之间。

表3是常用塑料件料厚推荐值,小型产品是指最大外形尺寸L<80 mm,中型产品是 指最大外形尺寸为80mm

常用塑料件料厚推荐值

1、壁厚的选择

塑料件壁厚可根据材料的不同及产品外形尺寸的大小来选择,热塑性塑料产品壁厚一般在0. 5〜4mm,最常用的数值为2〜3mm;如果强度不 够,应采用加强筋结构。

常用塑料件料厚推荐值

2、壁厚的设计原则

(1)制品的壁厚原则上要求一致,壁厚不均匀,会造成成型时收缩不均匀,产生缩孔和内部应力,一致发生变形或者开裂。塑料产品的壁厚应力求均匀、厚薄适当,厚薄差别尽量控制在基本壁厚的25%以内,以减少应力的产生。壁厚差太大时,易形成“沉陷点”或产生翘曲。为此,常将厚的部分挖空,壁厚设计对比,如图所示。

改善壁厚的设计

(2)当不同的壁厚无法避免时,应采用倾斜方式使壁厚逐渐变化 ,如图4-2所示。采用适当的修饰半径以缓慢过渡厚薄部分的空间。

一般情况下平均壳体厚度>1. 2mm。周边壳体厚度>1. 4mm。料厚变化不能过大,从薄到厚不要超2.0倍,从厚到薄不要少于原胶位 的0.50倍。筋条厚度与壁厚的比例不大于0. 75。

壁厚过渡设计

二、 塑料件脱模斜度

(1) 脱模斜度是指塑料件在出模方向应具有一定的倾斜角度。

塑料成型后塑料产品紧紧抱住模具型芯或型腔中凸出部位,给取出产品带来困难。为便于从模具内取出产品或从产品内抽出型芯,设计塑料产品结构时,必须考虑足够的脱模斜度。脱模斜度又称拔模斜度、出模斜度。如图所示。塑料产品的 内表面、外表面沿脱模方向均应有脱模斜度,必须限制在制造公差范围内。所取数值按经验确定,一般脱模斜度为1°〜2°,最小为0. 5°。

(2)在设计塑胶件产品时,无论外观还是里面的结构都要有脱模斜度。

脱模斜度与产品外观、材料、产品外形尺寸、产品功能相关。n 塑料产品的凸起或加强筋,单边应有4°〜5°的脱模斜度。

厚壁产品会因壁厚使成型收缩增大,故斜度应放大。若斜度不妨碍产品的使用, 则可将斜度值取大些。

热固性塑料较热塑性塑料收缩小些,脱模斜度也相应小些。复杂及不规则形状 的产品其斜度应大些。

内表面斜度比外表面斜度应大些。

不通孔深度小于10mm,外形高度不大于 20mm时,允许不设计斜度。

有时根据产品预留的位置来确定脱模斜度。若为了在开模后让产品留在凸模上,则可有意将凸模斜度减小,而将凹模斜度放大,反之亦然。在满足塑料产品尺寸公差要求的前提下,脱模斜度可以取大些。

(3) 脱模斜度方向的确定方法

产品外观外形以大端为基准,斜度釆用减胶拔模方式向小端取得,如图所示。

内孔以小端直径为基准,斜度采用减胶拔模方式向扩大方向取得,如图所示。

(4) 脱模斜度方向的确定方法

筋位以大端为基准,斜度釆用减胶拔模方式向小端取得,如图所示。

塑件内外表面都应有斜度,特别是深型的容器类制品,塑件内侧的斜度可以比外侧的斜度取大1° 如图所示。

二、 塑料件圆角

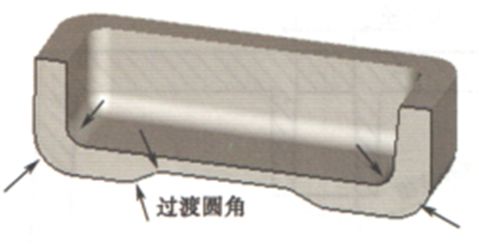

在进行塑料件产品结构设计时,为了提高产品强度和避免胶件注塑时应力集中、便于 脱模,产品各面相交之间应设计过渡圆角,如图所示。

在塑料产品的拐角处设置圆角,可增加产品的强度,改善成型时材料的流动性, 也有利于产品的脱模。因此,在设计塑料产品结构时,应尽可能采用圆角。在两部位 交接处的内、外角上采用圆弧过渡能减小应力集中,避免和模具型腔开裂。设置合理 的圆角,还可以改善模具的加工工艺,如型腔可直接用R刀铣加工,而避免低效率的 电加工。

(1) 产品结构设计无特殊要求时,过渡圆角由相邻的料厚决定,内侧圆角半径(R)一般取值范围是料厚(t)的0.50〜1.50倍,但最小圆角半径不得小于0.30mm,如图所示。

(2)产品内外表面的拐角处设计圆角时,应保持料厚均匀,如图所示,Ra=Rb+t

(3) 在进行塑胶件产品结构设计时,尤其要注意模具的分型面不要有圆角,除非产品 有特别要求。如果分型面有圆角,则会增加模具制作难度,在产品的外表面也会留下夹线痕迹,影响外观,如图所示。

(4)产品的外观面和内表面能接触到的地方不允许有尖角利边,必要时作倒圆角处理, 最小圆角半径不要小于0.30mm,以防刮伤手指,尤其是做玩具类产品结构设计时要特别注意,如图所示。

三、塑料件加强筋设计

加强筋的作用不仅可以提高塑料产品的强度和刚度,减少扭歪现象,而且可以使 塑料成型时容易充满型腔。如图所示。

1、加强筋设计原则:

(1)加强筋的厚度应小于被加强的产品壁厚,防止连接处产生凹陷。

(2)加强筋的高度不宜过高,否则会使筋 部受力破坏,降低自身刚性。如图4所示为 加强筋尺寸比例关系。增加产品的刚度,应增加加强筋的数目而不应增加其高度。

(3)加强筋的斜度可大些,一般应大于1.5°,避免顶伤,以利脱模。

(4)多条加强筋要分布得当,排列相互错开,以减少收缩不均。

(5)一般加强筋都是加斜骨,目的是避免困气,有利于注塑及强度。

2、加强筋设计形式

(1)加强筋有如左图所示的长条形网格加强筋,也有如右图所示的圆形网格加强筋。

(2)箱体转角处设计加强筋,如图左所示,侧壁设置加强筋,如图右所示。

(3)为了增加产品的刚度,应增加加强筋的数目而不是高度,加强筋应设计的矮一些,多一些为好,如图所示。

(4)加强筋的设计排列合理,如图所示。

不合理 合理

加强筋的设计排列合理,中间挖空,如图所示。

不合理 合理

立柱设计加强筋,如图所示。

不合理 合理

3、加强筋尺寸设计

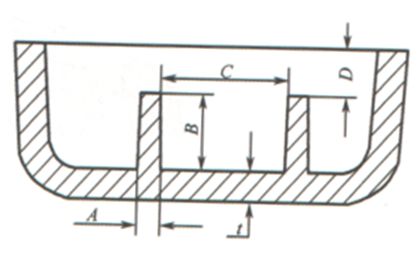

加强筋尺寸设计,如图所示。

尺寸说明:

尺寸A是加强筋的大端厚度,取值范围在0.4t~ 0.60t,一般取值是料厚的50%。

尺寸B是加强筋的高度,一般要求不大于3t。

尺寸C是两个加强筋的距离,一般要求不小于4t。

尺寸D是加强筋离零件表面的距离,一般要求不小于 1.00mm。

4、螺丝柱的加强筋

如果螺丝柱过高或者需要承受一定的力度时,就需要设计加强筋以增强其强度,如图左所示是远离侧壁螺丝柱的加强筋,图右所示是靠近侧壁螺丝柱的加强筋。

5、螺丝柱的加强筋尺寸设计

螺丝柱的加强筋设计如图所示。尺寸说明:

尺寸A是加强筋上端的平面宽度,应不小于0.50mm。

尺寸B是加强筋底端的宽度,取值范围是螺丝柱高度的0.20〜0.50倍。

尺寸C是加强筋离螺丝柱顶端平面的距离,应不小于1.00mm。

6、支撑面的加强筋设计

在支撑面做加强筋,加强筋应低于支撑面,以保证支撑面平齐,加强筋与支承面 如图所示,至少低于支承面0. 5mm

支撑面是承受产品重量的底面,对于稍大尺寸的产品,如果用整个面做支撑面, 则不利于底部的平整,所以需要设计一些凸边或者凸台、凸点来支撑。

二、塑料件支撑面设计

支撑面的高度应根据产品的外形尺寸来定,一定取值范围是0.30〜2.00mm,如右图所示

支撑面,采用凸台结构,凸台以3个为好,高度应高出平面0. 5mm以上,位置应均勻设置在制品的边角,有足够的强度、适宜的脱模斜度和过渡联接。如图

塑料产品的底部支撑面选用整平面结构是不适宜的,因为要使整平面达到绝对平直是十分困难的,所以采用内凹结构效果较好,凹入深度应大于0.5-1mm。如图所示。

三、塑料件孔设计

孔是产品结构设计中经常碰到的,常见的孔有两类,一类是圆形孔,另一类是非圆形孔。设计孔的位置时,应在不影响塑料件强度的前提下尽量减少模具加工的难度。

1、常见孔的设计要求

尺寸说明(不包括螺丝柱的内孔):如图所示。

尺寸A是孔之间的距离,孔径若小于3.00mm,建议A数值不小于D;孔径若超过 3.00mm,则A数值可取孔径的0.70倍。

尺寸B是孔与边的距离,建议B数值不小于D。

2、孔径与孔深的关系

尺寸说明(不包括螺丝柱的内孔):如图4-33所示。

n 尺寸A是盲孔的深度,建议A数值不大于5D。一般取A小于2D,长径比不超 过4mm。

如果D≤1.5mm,则A≤D。盲孔底壁的厚度要≥1/6D

n 尺寸B是通孔的深度,建议B数值不大于10D。

3、台阶孔结构

台阶孔是多个不同直径同轴相连的孔,孔的深度比单一直径的孔长。如图4-34所示

4.斜孔

孔的轴向和开模方向一致,可以避免抽芯。对于斜孔与形状复杂孔的成型方法, 可采用拼合型芯来完成,以避免侧抽芯结构。如图4-35所示,将如图(a)所示的侧抽 孔改进为如图(b)所示的沿脱模方向的孔。

5.侧孔及侧凹

塑料产品上出现侧孔及侧凹时,为便于出模,必须设置滑块或侧抽芯结构,从而 使模具结构复杂,成本增加,可对产品的结构加以改进。如图4-36所示,将图(a)所示 的带侧孔改变为图(b)所示的侧凹。

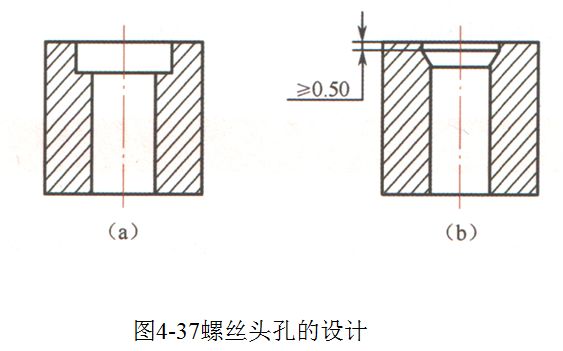

6、螺丝头孔的设计

如图4-37所示,螺丝头孔优先选用图4-37(a)所示的形式,如果结构需要选用图4-37 (b)所示的形式时,锥形面应低于端面且不少于0.50mm,以免孔表面裂开。

7.孔的边缘结构

在孔边缘设计一个完整的倒角或圆角是不合理的,孔的边缘应预留至少0. 4mm 的直身位结构。如图4-38所示。

8.脱模斜度

当孔的长径比大于2时,应设置脱模斜度。

四、塑料件上的文字图案

产品标识设计原则:

1、 产品标识一般设置在产品内表面较平坦处,采用凸起形式,选择其所在面的法向方向与脱模方向尽可能一致的面处设置标识,可以避免拉伤。

2、花纹还应注意其凸凹纹方向与脱模方向的一致性。如图4-40所示。

3、外形尽量简单平直少凸台,如图4-41所示为凸台结构示例。

文字尺寸:

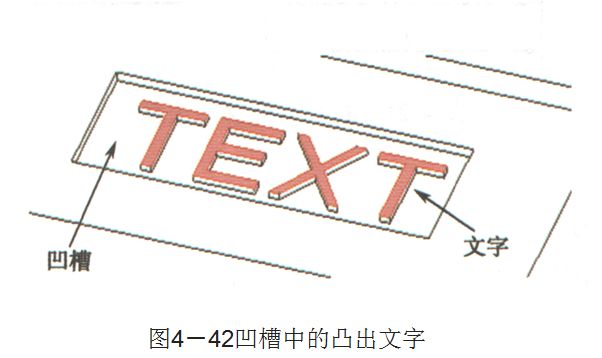

1.凹坑凸字: 凸出文字表面最好比凹槽表面低0.10mm左右。如图4-42所示。

2.塑料产品上的文字及图案,凸出表面髙度一般为0.15〜0.30mm,凹形文字及图案深度为0.15〜0.25mm,其他尺寸如图4-43所示。尺寸A是文字的笔划宽度,建议不小于0.25mm。尺寸B是两字符的间距,建议不小于0.40mm。尺寸C、D是字符离边缘的距离,建议不小于0.60mm。

二、塑料件上的螺纹设计

塑料产品上的螺纹与五金产品有些不同, 塑胶产品上的螺纹通过模具注塑成型,精度相对不高,细的螺纹很难成型;而五金产品上的螺纹是通过机械加工而成的,精度高,能加工很细的螺纹。内外螺纹如图4-44所示。

螺纹设计要求

(1)塑料产品上的螺纹直径不能太小,外螺纹直径不小于3.00mm,内螺纹直径不小于 2.00mm,螺纹的螺距不小于0.50mm,如图4-43所示。

(2)为保证内外螺纹良好旋合,塑件螺纹的配合长度不宜过长,建议其配合长度L不大于2倍螺纹直径,如图4-44所示。

(3) 塑胶螺纹的第一圈容易崩裂或脱扣,且为了便于脱模,需要在螺纹的首尾端设计一段无螺纹的圆柱面,圆柱面高度不小于0.50mm,如图4-45所示。

三.塑料件上的嵌件设计

塑料件上的嵌件是指在模具注塑时将其他材料的零件植入塑料产品中,与塑胶产品结合在一起。塑料内的嵌入件通常作为紧固件或支撑部分,如图4-46所示的手机天线。

嵌件使用最多的就是金属类零件,一般为铜,也可以是其他金属或塑料件小型嵌件如螺丝、螺母;稍大嵌件如手机产品中为了减小厚度在电池仓下的底面采用的不锈钢片等。

嵌件的主要作用是提高塑料件的机械强度及耐磨性能等。

设计金属嵌件的基本要求有以下几个方面。

(1)嵌件对尺寸精度要求高,如螺母类零件,螺母的外形尺寸与螺纹直径差异稍大就会导致其在模具中很难定位。

(2)嵌件的强度要足够高,由于模具注塑压力大,强度不够的零件容易被损坏。

(3)嵌件与塑胶料要有紧密的结合,且不能松脱、摇动。圆柱形嵌件需要在外观上进行滚网格花纹处理,以增强附着力。

(4)如果嵌件材料为片材类如不锈钢片,为防止脱落,四周侧壁上应多设计一些挂台及切口嵌入塑料内。

(5)嵌件的外形最好设计成圆柱形,以便在模具中放置与定位。

(6)嵌件的外形尺寸不易过大,厚度不易过薄,防止在注塑时变形。

(7)金属嵌件外包塑料的厚度设计如表4-3所示。

嵌入件的成型方式分为同步成型嵌入和成型后嵌入两种。

同步成型嵌入

在部件成型前将嵌人件放入模具之中,在合模成型时塑料会将 嵌人件包围起来同时成型。若要使塑料把嵌入件包合得好,必先预热后再放人模具。这样可减低塑料的内应力和收缩现象。成型后嵌入

成型后嵌入

将嵌入件用不同方式打人成型部件之中。所采用的方法有热式和 冷式,原理都是利用塑料的热可塑特性。

热式是将嵌入件预先在嵌入前加热至该塑 料部件融化的温度,然后迅速地将嵌人件压入部件上特别预留的孔中冷却后成型。

冷式一般是使用超声波焊接方法把嵌入件压入。用超声波的方法所得到的结果比较。一致和美观,而预热压人在工艺上不易控制。

无论是作为功能或装饰用途,嵌入件的使用应尽量减少,因使用嵌入件需增加 生产成本并且不够牢固。如图4-47所示,尽量将(a)图所示的结构改为(b)图所示的 结构。