本篇内容来源于丁力于LLamaCon供应链优化与设计大会上,以 “供应链优化建模Demo演示” 为主题发表的精彩演讲,以下为摘录的演讲内容。

这是今天的最后一个环节,很感谢大家能来参加LLamaCon,了解我们的解决方案和企业供应链的一些最佳实践。我这个环节更多是针对我们LLamasoft的一款产品:Supply Chain Guru X的演示。这款产品怎么去实现例如之前迈瑞分享到的“多级库存优化”,或者说怎么做百威英博刚刚分享的仓网优化,以及怎么做一些S&OP的计划。今天我主要分享这三块的建模演示。

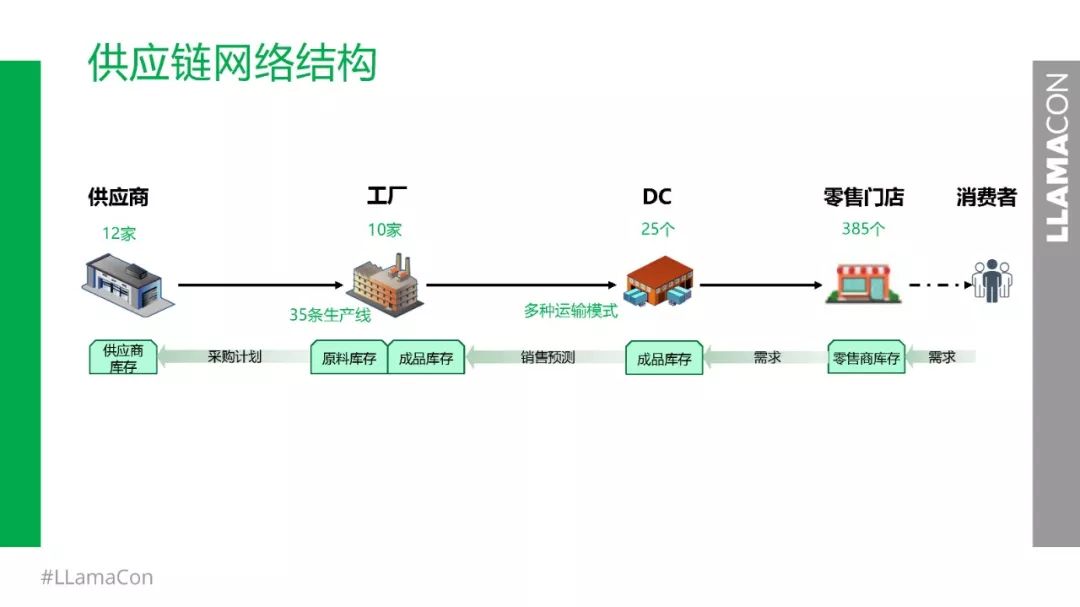

首先来讲一下这次我们这个Demo演示的范围,大家可以看到(见图01),这次的模型主要介绍一家电子消费品的公司,主要的产品有手机、平板、电脑,我们不仅会涉及到最终的成品,也会涉及到部件,比如说SSD、CPU、手机壳这些。

站点层级涉及到供应商、工厂和仓库。该企业有12个供应商,在全国有10个工厂,25个分仓。那么终端的客户,可能是零售店专卖店,一共有385个,这基本是一个中等规模的模型。

这张图相信大家今天也看到过了,这是很多企业的一个典型的供应链,当然我们可以只从自己负责的一部分去看,大家往往是处在链中的某一段,但我们想要解决的是供应链端到端的问题。这时,我就需要看到我的供应商,我的工厂、我的分仓、我的零售店,甚至是现在要看我的终端消费者,他们的行为是怎么样的。在这个模型中我们涵盖了供应商、工厂、DC和零售门店这几个环节的建模。

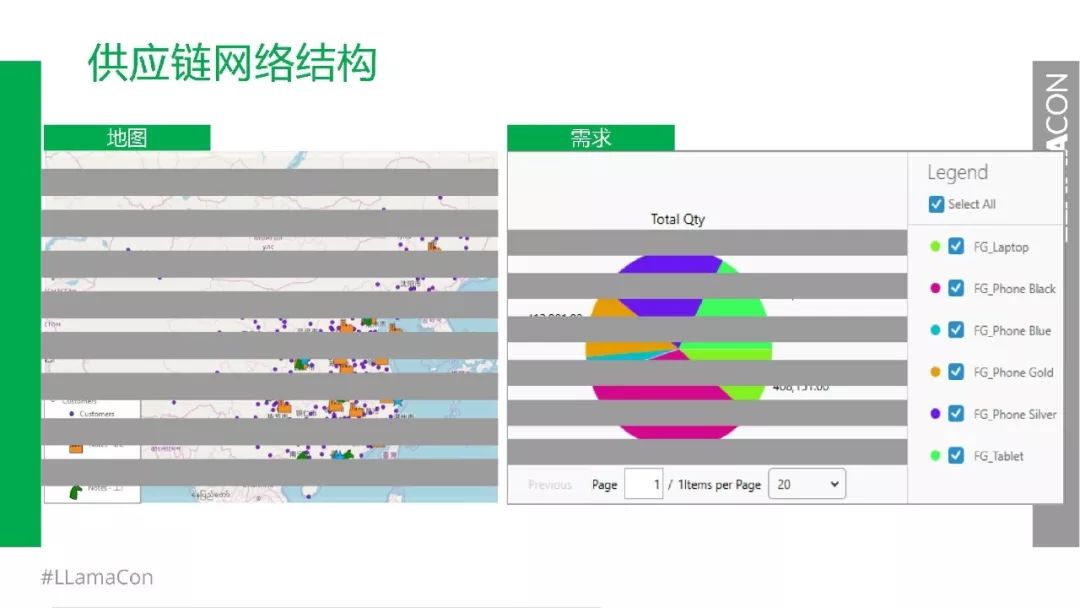

大家可以看到,左边这张图(见图03)其实就是打开LLamasoft的Supply Chain Guru之后,你可以直接看到的一张地图。这边我用蓝色的五角星来代表供应商,用绿色的羊驼标志代表工厂,橘黄色代表的是仓库,紫色的点则是代表300多个门店。那另一边我们肯定也很关注我们的需求是怎么样的,在这个模型中我放了一年十二个月的需求。大家可以看到其中最高的需求旺季在11月份,需求较淡的是2月份。从产品的角度来说,我们的成品一共有6种,这6种产品不同的需求量大小,同样可以进行显示。

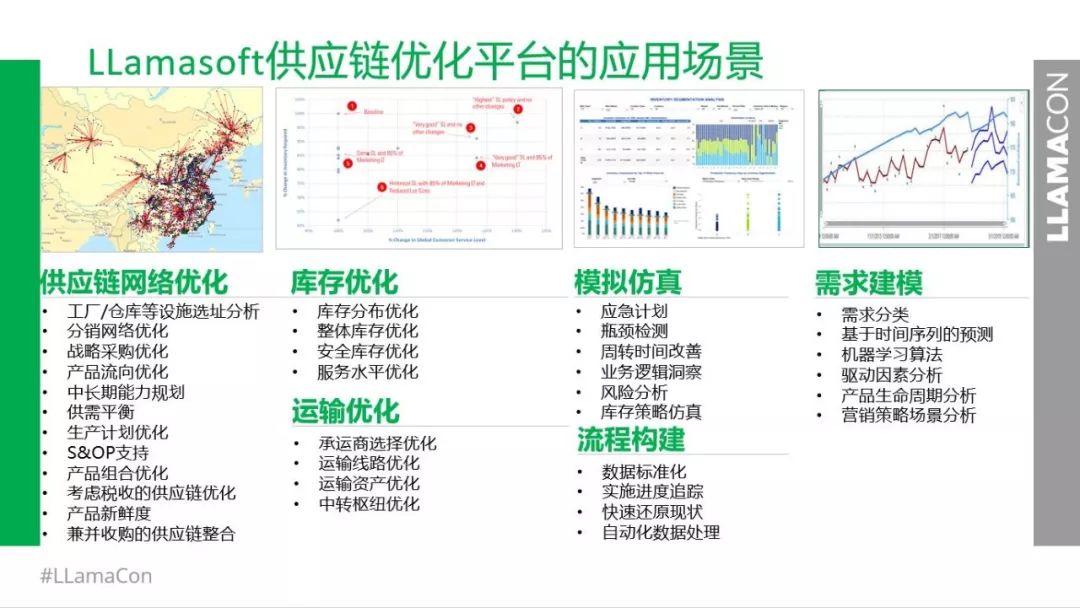

稍微说一下,今天我们的客户有分享到仓网规划、路径优化、S&OP、多级库存优化。其实LLamasoft的平台能够解决的问题是很多样化的,我们并不是流程性的一个执行系统,我们是一个在上层支持供应链决策建模的系统。所以其实有很多企业用SCG软件建模解决了很多问题,其中很多在我们之前的理解中,甚至超过了LLamasoft经常解决的业务场景范围。

比如在美国有一家很知名的电商,它现在在使用我们的软件解决一些零售业态里较新的问题,比如店里面的货物应该怎样流转,这就是很特殊的一个应用场景。

但我今天想讲的的主要是三个,一是早上百威英博提到的仓网规划,另一个是S&OP,今天有很多的企业都在关注S&OP,很多企业认识LLamasoft更多是在规划层,我仓网要布几个,全国CDC、RDC的层级是怎样的,但实际上我们发现越来越多的企业在关注计划层。我的产销怎么协同地更好,预测怎么做得更准,生产计划怎么去排、供应计划怎么去做、物流计划怎么去做等等。最后,我还会分享库存优化端的一个模型。

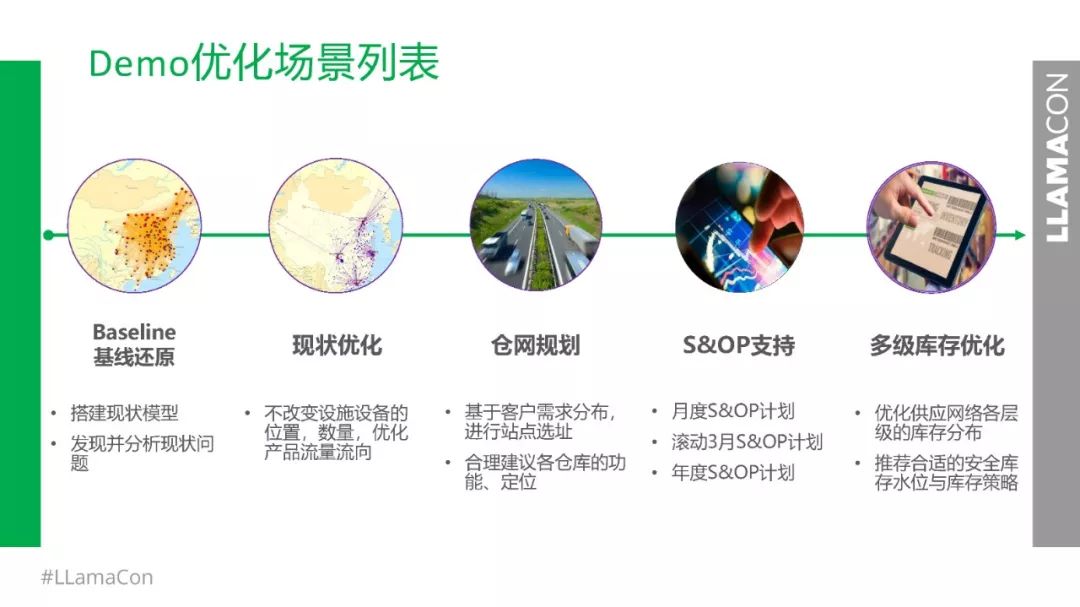

我们整个模型大概分为这几个步骤:第一步是“基线还原”。相信很多有建模经验的人,第一步都会去做一个Baseline的还原,这是很重要的。

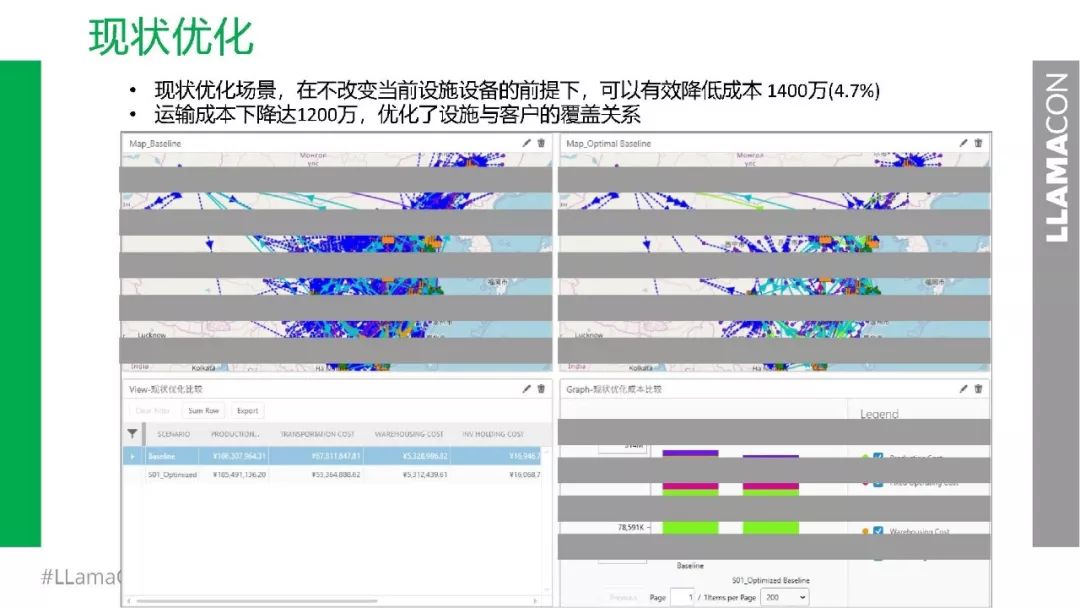

大家在Baseline的这个截图里可以看到一个错综复杂的蜘蛛网形状的一个网络(见图05),但实际上每家企业第一次做优化时,如果真实地把供应链和去年的流量流向放到地图上,很可能都会是类似的一个网络。那么在这个网络里我们怎么去寻找相应的优化空间,这就是我们经常会做的现状优化。基于我现在的设施设备,它所在的位置、具备的功能,在不改变设施位置的情况下,怎么去优化我的产品流量流向,优化生产,优化工厂到分仓的发货,优化分仓到客户的发货等。

那么第三块,如果我们往中长期看一下,我可能要做一些仓网规划,分布在全国的20几个分仓是否需要进行调整?是否需要额外新加一些仓库,或者有些仓库是否应该关闭?以及应该在什么时间点做这些决策?

第四块就达到了计划层级,S&OP支持,包括月度的S&OP,滚动几月的S&OP,年度的S&OP。相信在座的很多企业都在做S&OP,当然大家的关注点可能有些差异,有些是月度的,有些看到未来几个月,有些可能做年度的一些预算,或者看产能有没有缺口?库存整体备货策略是怎样的?等等。

那在这个基础上,我们再进入最后一个步骤,也就是多级库存优化。其实多级库存优化在LLamasoft里是一项很成熟的产品,有很多公司在用,在实际落地中可能还会牵扯到供应链不同实体间的一些策略调整、利益调整,但我们今天更多是从模型的角度去看,怎么搭建类似的模型,为决策提供一些支持。

仓网规划

大家可以看到,下面这张图其实是类似一个仪表盘的功能(见图06),当我在做现状优化的时候,就是把基线和优化后的状态进行对比时,大家可以把两张地图side by side地放在一起,就能很明显地发现,这两张地图从视觉上给我的冲击感就是不一样的。

我们能很明显地发现右边这张会很干净。也就是说,在优化后,从以往历史发运的流量流向到我最优的流量流向,差距是很明显的。在这一个Demo中,大家也可以发现,总成本可能会下降5%左右。其实很多企业在第一次做优化的时候,仅仅通过优化现状的流量流向,或者优化现状生产发运的关系,就可以得到5%-10%的收益。

另外仓网选址,刚才百威英博的Callum先生也提到了,我们可以做的包括我要加一个仓,它应该设在哪里。大家可以看到左上角这张图(见图07),就是我在现有25个分仓的情况下,如果再加一个仓,那根据客户所在的地方,客户的销量,模型所选择的最优的分仓点在哪里。

图07. 站点选址

我们看下一块,这是在基于一定服务水平的前提下,分析我的仓库应该设在哪里。这也是很多企业在做的,比如说早上医疗器械行业的迈瑞也分享过。其实当时他们提出的是:如果我要实现有竞争力的交付水平,那我的仓网应该有多少个?而我这边其实是需要一个量化的输入,有竞争力的交付水平该怎么定义,是200千米60%的需求覆盖,还是200千米80%、90%的需求覆盖,当你给了模型这样的输入之后,它就会告诉你,基于你的目标服务水平,我们的仓库应该布在哪儿。这就是基于服务水平的约束条件,做最优的仓网布局推荐。当然这是从技术的角度,我们实际中也会去看,这个推荐的地点的土地资源如何,有没有相应的优惠政策等等,会有一些其他因素的考量。

S&OP

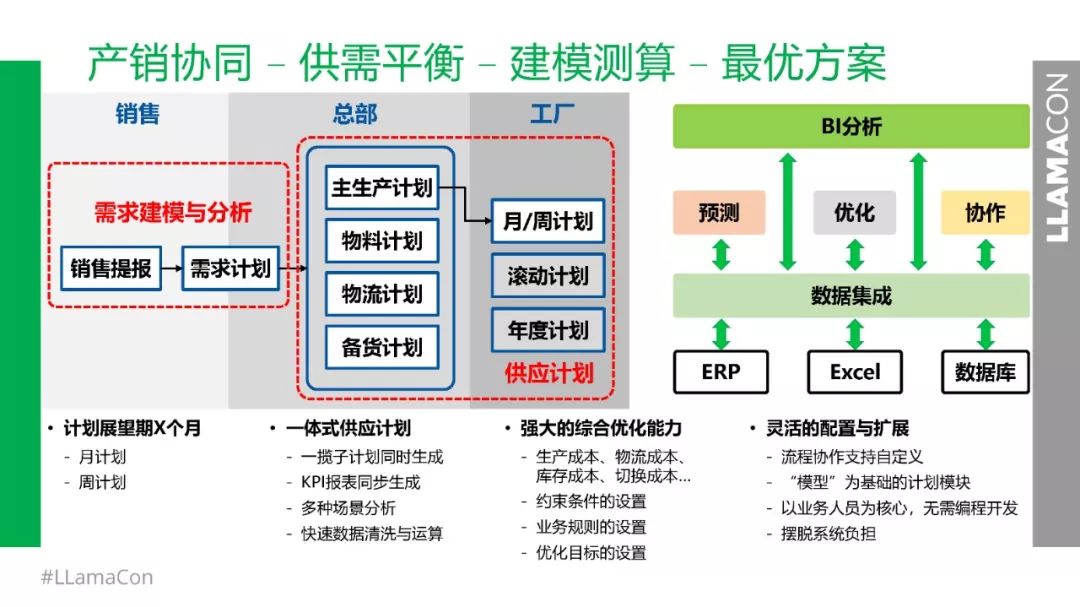

在S&OP销售运营计划中,如果把S&OP切小一点,我们叫作产销协同。我们经常看到的是第一块“需求建模与分析”。其实大家在外边的展台也能看到,我们今天有专门的一个需求建模展台,告诉大家怎么通过机器学习进行需求的建模,更好地提升需求准确度。有了这部分需求之后,到我们自己的供应链这端可以去做的其实很多,比如生产计划、物流计划、备货计划都要怎么做到最优。

之前有一家国内很知名的食品饮料企业,他们也在做月度的S&OP计划,但当时他碰到的一些问题是:销售提报给我的预测,拿到之后,生产先排一版生产计划,生产排完后给到物流,物流去做具体的运输怎么发运。其实到了物流端,他能挪转腾移的空间已经很小了,因为生产已经把在哪里生产,多少品项,以及生产量都固定了下来。那在这个情况下,他其实做的都是一些局部的最优解。从生产的最优解推过来,再在这个前提下做物流的最优解,这并不是一个打通的S&OP计划。

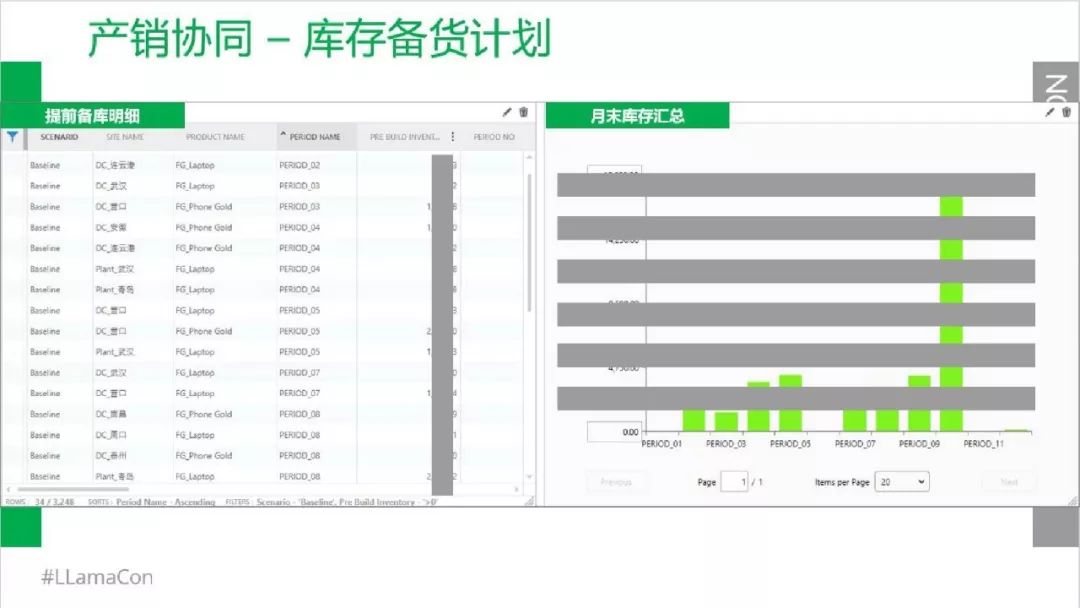

那另外我们说一下S&OP时间上的颗粒度,当然企业有时会有自己习惯的一些说法,有些企业跑S&OP更关注的是,例如月度分四周、月度分三旬,我的S&OP怎么去做得最优?刚才也碰到一些企业和我说,我当月的产能没法满足当月的需求,那在这个时候模型能做什么?我可以告诉大家,首先第一点,模型可以告诉你哪些订单你可以往后推,哪些可以优先满足;第二如果我们把S&OP的周期放长,比如我做的不是单一当月跑当月的,我是现在跑未来三个月的,那其实当我发现未来的第三个月有需求旺季的时候,S&OP的最优结果就会告诉你,应该在什么时间点提前备库存,它可能告诉你在一月份我就要额外备20%的库存放在那边,二月份又要备多少库存,以及应该备在你全国网点中的哪个点。

也有很多的朋友问到,我们和ERP区别是什么?首先,在听过这么多讲解之后,我相信大家应该能意识到,LLamasoft并不是一款ERP产品,我们也没有要去替代ERP,ERP对我们也很重要。其实我们很多的原始数据都来源于企业现有的一些系统,比如说ERP、Excel、很多企业大数据的一些Data Lake也好、Data Platform也好,其实这些都是数据基础层级的平台。

那我们LLamasoft会做的是什么?我们是通过数据工具,把来自于不同系统的数据表格抓取出来,比如说产品的主数据,刚才说的BOM清单,或者是客户主数据,这些可能都在ERP里面。我从ERP里抓取十几张不同的表,再从外部数据系统里抓取十几张表,把这些表作为我的基础数据,放入到我的数据集成平台里,然后进行数据的转化处理,形成Supply Chain Guru优化建模引擎所需要的数据格式。有了这个格式以后,你可以选择做产能的规划、网络流量流向的规划,或者是多级库存的优化,得到最优的结果。当然最上层是我可能对这些结果要做一个BI的分析和呈现。那么反过来当这个结果经过了验证之后,可能就需要把结果返回到执行系统进行执行,比如说我排出了一个最优的生产计划,那就要返回到你的MES系统进行执行;物流路径优化,可能就要返回到你的TMS系统中执行。

很多企业会关注产销协同,比如我的生产要怎么去排,其实这一块给大家展现的就是模型输出的一些结果表(见图09),上面是具体月度生产计划的明细,具体在每一个工厂site,在第一个周期第一个月份生产黑色的手机,在这条产线上我生产多少台,生产的成本是多少?耗时是多少?下面这张图是如果我做一些月度的,按工厂级别的生产量汇总,大家可以看到工厂的生产量,出货量在各个阶段的波动情况。

库存优化

那另外我最后一个会涉及到的就是库存方面的解决方案。其实LLamasoft的这个平台,它提供的是一个完整的库存解决方案,怎么去理解?我会和大家解释。

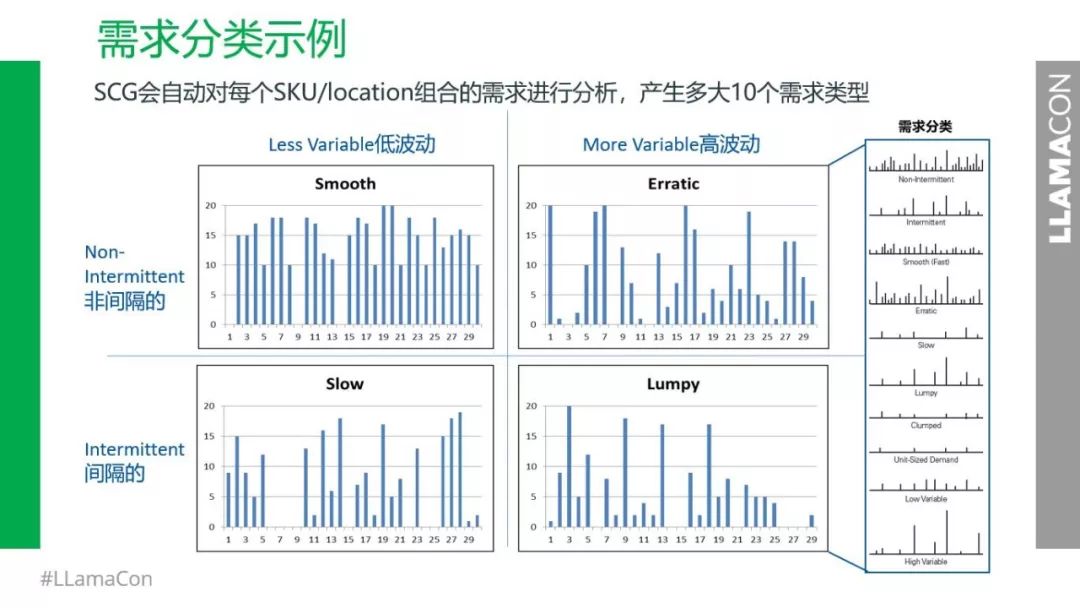

第二部分是多级安全库存优化,这是个什么概念呢?其实大家的预测,相信没有一个企业敢说做到了100%吧。我们都要考虑的是为了这些额外的预测不准确性,比如5%或20%的不准确性,需要备多少额外的风险库存?另外一点是需求的不准确性,如果拿历史数据去做,可能需求是有波动的。早上也有提到,如果某些产品是快流且比较稳定的,而有些产品的需求间隔性很明显,而且波动很大。对于不同的产品,它的需求特性不一样,安全库存可能就不一样。另外一个是多级安全库存,这个概念出来已经很久了,但在业界的应用可能也就这五六年。但在应用成功的企业,你可以看到其实多级库存能帮助企业节省15%以上的库存。

当然多级也分为多种,一是企业内部的多级,我不看外部的链条,只看自己,其实也有工厂、CDC、RDC、代理商,在内部已经形成了多级;二是产品的多级,假设你的仓库是单级的,但你的产品层级可能是多级的,比如生产一台成品电脑需要很多的零部件,其实产品的多级也是可以优化的。

第三部分是服务水平的优化,这个解决的是什么问题?大家在做库存的时候往往要回答的一个问题就是我的服务水平是多少?比较容易理解的是90%的有货率,就是说客户下了这个订单,90%的情况我是可以完全满足的,但是又有多少情况又是要做back order的,或者是缺货的?服务水平其实很重要。很多企业会做的是,比如说他要达到的服务水平是92%、94%或者96%,在这个基础上,我会告诉你92%、94%和96%分别对应的库存策略是什么。

另外很多企业会说,对于不同的产品,我到底应该设置怎样的服务水平?我们之前碰到过一家零售企业,他面对10000个SKU,其实也有一些ABC的分类法,比如A类要做到95%,B类要做到92%,C类做到90%或85%就够了。那么具体A类下面可能有1000个SKU,那到底每个SKU的服务水平应该怎么去设定,我是一刀切还是设置一些上下限,比如A类1000个产品上限是98%,下限是93%,加权平均是95%。我可以基于最优化利润或最小化成本的目标,告诉你A类里面这1000个SKU每个推荐的库存水平设定是怎样的。

最后一部分是库存模拟的仿真,之前全都是在优化层级,今早也有说到LLamasoft最早开始是从仿真出来的。当我有了这么一个库存策略,我告诉你在这个地方备的是一百件的库存,补货点是多少,补货量是多少。很多企业会问我实际在做落地的时候表现是怎样的。那在还没落的时候,我们能提供一个模拟的仿真环境,你可以把业务具体的一些细节规则放入到模型里面进行仿真,看这样的库存策略结合业务的细节规则,以及我未来一个月,或者用历史一个月每天的订单去跑,它的表现是怎么样的,订单满足率是怎么样的。

今天我的建模演示在前面提到的网络设计讲完之后,更多会侧重在安全库存的Demo上。

那么多阶安全库存它首先会去看,比如说我产品的需求分类,哪些是smooth的产品,哪些是波动性很强的产品,哪些是我们叫做erratic,哪些叫作lumpy,就对应了不同的需求类型。我们看到很多市面上的软件会把产品的需求,比如如果大家是学供应链专业或者是运筹学背景的,我们在学校里的时候都会拿正态分布去匹配需求特性,推荐出来的库存是多少,但这个在实际当中是很不准确的。有多少产品是符合正态分布的?我可以告诉大家,比如说我们之前做过的一家很大的电脑公司,拿他的SKU去跑的话,可能只有不到10%的SKU是符合正态分布的。有些是符合伽马分布,有些符合正二项分布等等不同的分布方式。所以对于需求分类的比较准确的数学拟合也是推荐一个准确的安全库存的基础。

那么另外一点,单级vs.多级的库存,单级库存优化是很传统的一些优化方式,那如果我把自己能控制的整条供应链上,在我自己能控制工厂、CDC、RDC这样的一个层级上,我自己做一些风险的共担,我自己设定一些Postponement Strategy,自己做一些risk pulling的调整,这时候我们可能会达到一个库存优化的效果。

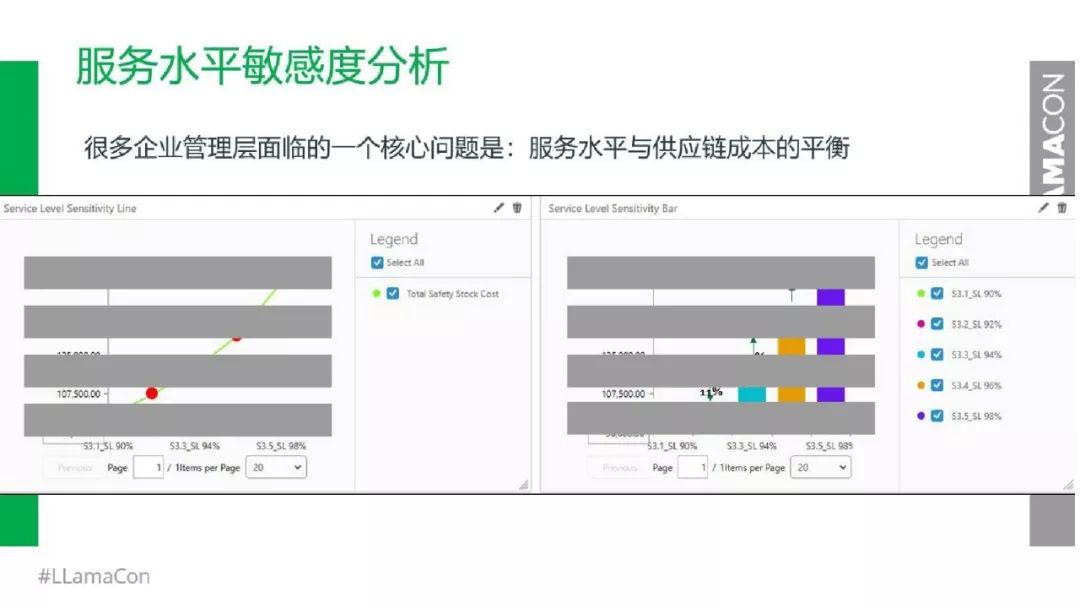

另外,服务水平的敏感度分析,当你是90%的服务水平或92%、94%、96%的服务水平的时候,它对库存到底意味着什么?很多企业都在说我要提高我的服务水平,但不管是供应链还是运营还是高层的COO或者CEO其实也关心:我的服务水平达到多少。这意味着我供应链成本的上升或是下降又是多少?我们经常会做这样的分析,告诉企业,你现在的供应链服务水平比如是85%,要做到90%需要多少库存,成本又是多少,要做到95%是多少,99%是多少。那企业会做的决策可能是说今年先做到92%,明年做到95%,后年做到98%。

之前讲的很多我们看到的库存模型也好,其实更多是基于历史的数据,看历史数据的模式是怎样的,然后推荐一个安全库存的水位。当然我觉得这样的方式其实对于需求相对稳定的行业,或者产品生命周期较长的行业是相对适用的。但我们现在有越来越多企业产品生命周期很短,可能一款产品半年,或者三个月,甚至更短的时间就会被phase out。或者说产品的需求增长很快,比如我这个产品每年增长50%及以上,那这时候我拿历史数据去推荐库存是不够准确的。所以LLamasoft可以帮您把对未来的预测结合历史的需求特性做一个综合,再去推荐安全库存的水位是怎样的。

在讲了这么多前言和介绍之后,我们开始打开软件和模型为大家做详细演示。

以下为建模演示环节,点击页面底部的阅读原文,即可观看演示视频。本次Demo涉及Baseline的搭建,现状的搭建、现状的优化、仓网的选址、S&OP以及库存。