在日常的工作中我们经常会遇到人在问:“到底Cpk和Ppk之间有什么差异?二者之间衡量的过程能力有什么不同?”。

关于Cpk和Ppk的关系,可以引用QS9000中的一句话:“当可能得到的历史的数据或有足够的初始数据来绘制控制图时,可以在过程稳定时计算Cpk。对于输出满足规格要求且呈可预测图形的长期不稳定过程,应该用Ppk。”

Ppk是过程性能指数,也就是说它表示的是过程在过去的一段时间内的表现。

CpK是过程能力指数,也就是说它所表示的是过程本身所具有的能力,是一种理想状态下的指数。虽然两者都是一句过去所收集的数据计算出来的,但Ppk为了获得过去一段时间内的过程表现,考虑了所有数据之间的变差。而Cpk则

剔除了子组内数据之间的变差(通过使用子组均值来剔除),仅考虑子组之间的变差。通俗地说,Cpk与Ppk的区别就好像是一个人的工作表现(Ppk)和工作能力(Ppk)之间的差别一样。

以上的解释还是比较晦涩难懂,那么下面尝试用饮料灌装对净容量的过程控制来分析和说明Cpk与Ppk的差异。

饮料行业的灌装机都是每一圈有几十甚至上百个灌装阀门。也就是说不同的阀门会有不同的饮料灌装容量(依据于不同参数的设置和调整),即使同一个阀门的灌装量也会因为偶因波动而不完全一致。如果我们需要计算有关饮料的净容量的Cpk,那么在之前,一定会检查灌装过程是否处于稳定状态。如果子组数为5(或者为10,根据要求设定。这里子组可是理解为灌装过程的一个“快照”),要得到25个均值的基本数据量,则合计需要25*5=125个数据。每个子组内的子样和子样之间可以定期间隔时间,比如一小时。连续对同一个灌装阀门的饮料取样5瓶。再过一个小时,再连续对同一个阀门取5个样品,以此类推!

利用Minitab软件进行能力分析,在设定子组数时设定为5,得到相关的数据。在此过程里,我们需要用到极差控制图和均值控制图来检查过程的稳定性。如果稳定,此时计算显示的Cpk才是该过程的真正的Cpk值。该Cpk值的意义在于:

-

显示的是该灌装机灌装容量的真实灌装能力;

-

评价的是同一个灌装阀门对应的容量波动;

-

正是由于对应的同一个灌装阀门的容量波动,所以该值反映的是该设备在最理想的状态下的容量波动能力。

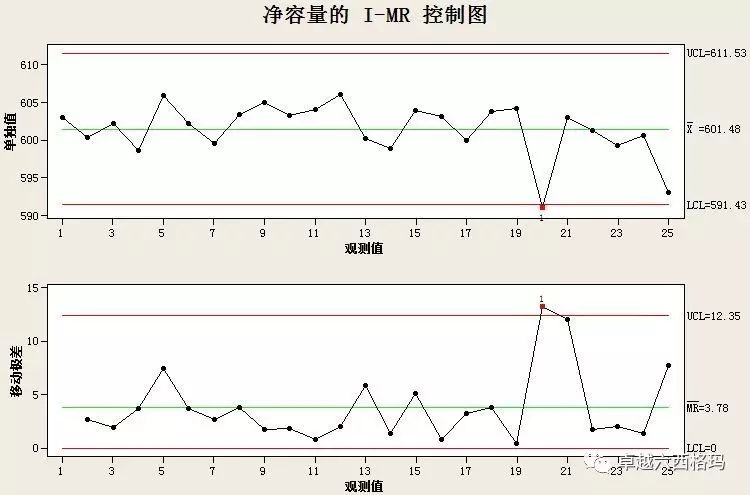

在计算Cpk之前,我们首先需要看过程是否稳定。此时使用的工具可以是均值极差图,下图显示过程处于稳态。

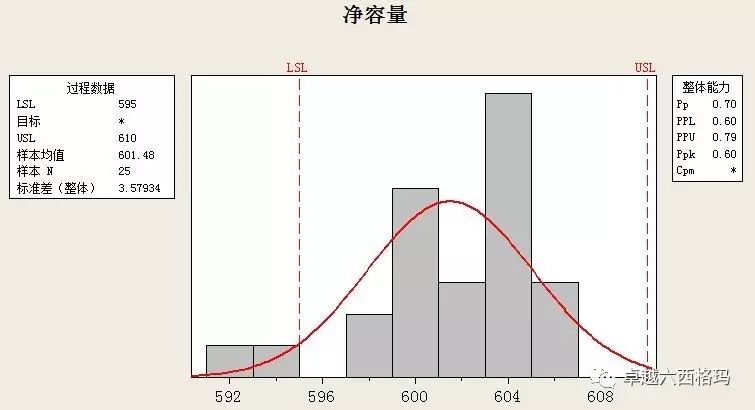

Cpk计算值如下:

但计算Ppk时,情形则完全不同。首先,Ppk的计算不要求检查过程是否稳定。因为前面说过,这样会耗费很长的时间。所以我们干脆不管过程是否稳定,就随机性地、不分灌装阀门地取样检测容量。时间间隔可以利用随机时间表的时间间隔进行取样。利用Minitab计算得出Ppk。这里,计算的Ppk是描述所有测量的整体变化。按照这样的取样原则,理论上包括了组内的变化以及组间的偏移和漂移。且无需按照子组取样。

此时的过程正好处于非受控状态,如下图。从单值移动极差图上的单值和移动极差图可以看出该过程有一个点失控。

综上所述,Cpk和Ppk的差异重点在于:

-

Ppk的计算:随着时间推移,均值或标准偏差发生的偏移存在于过程中。也就是说该过程可能存在偶因也可能存在异因;而Cpk在计算前需要确定过程是处于稳态,子组确定也需要确保子组内样本的同一性;

-

Ppk是描述所有测量的整体变化,所以它包括了组内的变化以及组间的变化。这意味着子组的变化也包含在Ppk计算的考虑范围,当然也包括了子组为1的特殊状态:此时就是随机单个样品的取样之后的计算结果;

-

在Cpk和Ppk计算上的差异主要表现在分母上:Cpk计算使用的是组内标准偏差σ组内,而Ppk使用总体标准差σ总体。组内标准差是子组标准偏差的平均值,而整体标准偏差代表所有数据的变化。

在实际饮料生产过程中我们时很难对应同一个灌装阀门进行取样,因此,饮料生产行业针对同一个阀门的净容量的过程能力(计算Cpk)不太现实。另外,阀门数量越多,评估起来越困难。莫非我们还要对所有的灌装阀门都评估。但是我们可以去评估处于稳态下子组数为1的Ppk值,这样对比起来更具有指导和评估的意义。

在DMAIC的过程中,测量阶段以及之后的分析阶段的工具会有很多,所以我们会在这些阶段里面多介绍些工具。下期我们会介绍在测量和分析等阶段都会用到的量具分析。这个内容也是DMAIC过程中的一个重点!

学习六西格玛请添加老师微信:newlifes008